销售热线:158-1687-3821

销售热线:158-1687-3821

传统制造中,复杂结构、定制化需求、快速验证和材料浪费常让企业头疼。3D打印技术以其独特的增材制造方式,正悄然改变这一局面,为工业设计、医疗、航空航天等领域带来革命性解决方案。它如何破解传统样件难题?接下来从四个维度展开分析。

复杂结构轻松造

传统工艺难以实现的内部空腔、镂空结构,3D打印可通过分层堆积精准呈现。例如航空发动机叶片的复杂冷却通道,传统方法需多部件组装,而3D打印能一次成型,大幅提升结构强度与性能。这种技术还适用于汽车涡轮增压器、建筑异形构件等场景,解决传统工艺“做不出、做不好”的难题。

定制生产更灵活

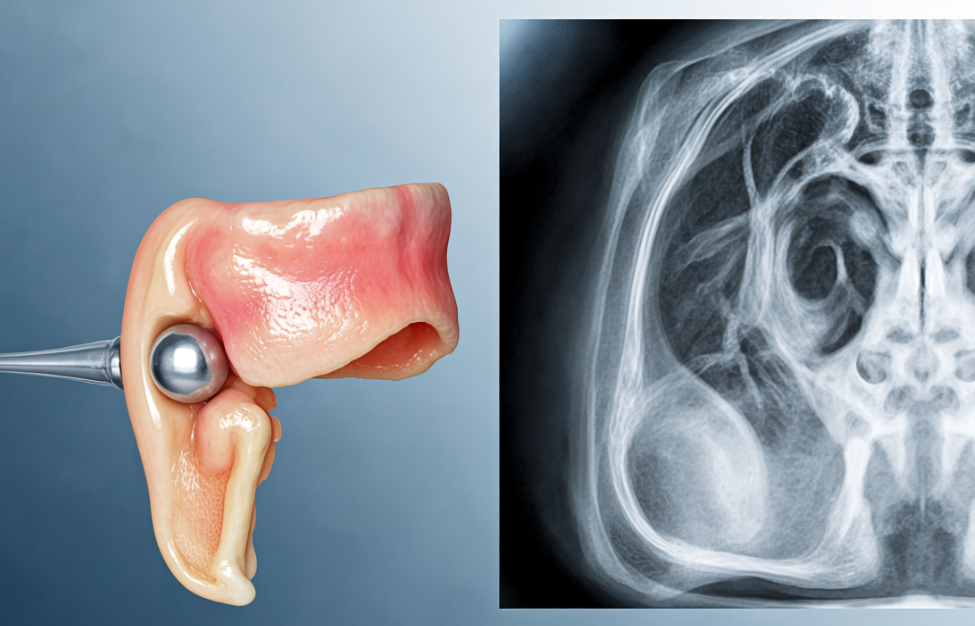

传统大批量生产模式难以满足个性化需求。3D打印支持“单件定制”,如医疗领域根据患者CT数据直接打印定制化髋关节植入物,实现精准医疗;消费电子领域可快速生产个性化手机壳、耳机配件,满足“一人一款”的潮流需求。这种灵活性让小批量、多品种生产成为可能。

快速验证少等待

传统原型制作需数周甚至数月,3D打印可将时间缩短至数天。设计师可直接打印实物模型验证设计,快速迭代优化,大幅缩短产品上市周期。例如汽车厂商可快速验证新车造型,避免因开模延迟导致的市场机会流失;消费品企业可快速测试用户反馈,优化产品设计。

减少材料省成本

传统加工常需切除大量材料,造成浪费。3D打印按需堆积材料,减少废料产生。例如金属零件加工中,材料利用率可从传统工艺的10%提升至90%以上。在航空航天领域,轻量化部件的3D打印可减少燃料消耗;在建筑领域,复杂构件的精准打印可降低材料浪费,实现绿色制造。

上一篇:3d打印机的工作原理与优势如何

下一篇:3D打印手板模型在哪些行业应用最广