FDM试样打印层厚相关研究

FDM试样中,不同打印层厚制备的试样呈现以下特性:

- 物理性能:单层层厚越小,硬度和密度越高。

- 磨损特性:

- 层厚较薄时,磨损过程主要表现为单层材料的片状剥落。

- 层厚较厚时,主要表现为丝材的扭曲变形、断裂。

- 耐磨性影响:层厚过低会导致试样顶层材料很容易被磨破;层厚过高会导致其粘结力降低、致密度较差,这都会降低试样的耐磨性。本实验条件下,0.2 mm层厚试样具有较好的耐磨性。

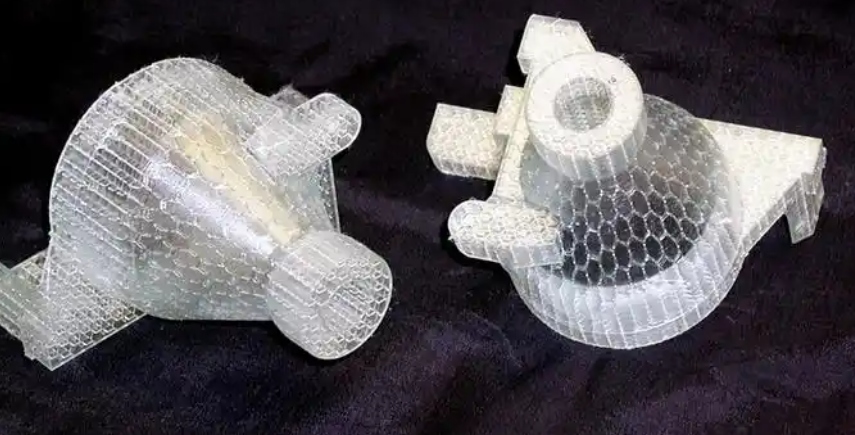

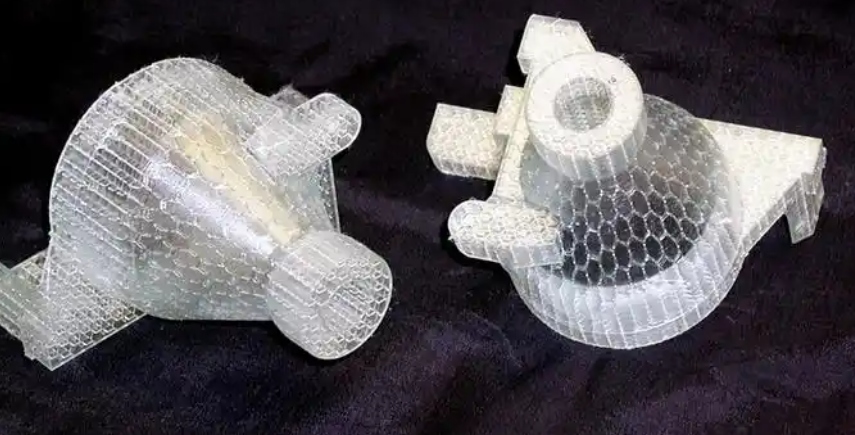

圆环施压下试样变形情况

使用圆环在试样正面和侧面施加正压力,各试样变形情况如下:

- 纵向:各试样在纵向发生收缩变形。

- 横向:

- NPR试样发生向内聚集的收缩变形,表现出明显的负泊松比效应。

- 实体试样均发生向外发散的膨胀变形。

- 应力与变形对比:相同载荷下,NPR试样的应力和变形均大于实体试样;随着载荷的增大,两试样应力和变形的差距逐渐增大,NPR试样的负泊松比效应也更加明显。

NPR试样侧面受压情况

NPR试样侧面受压时:

- 应力与变形:在较大载荷下,其内部单元的关节处出现应力,纵向变形区域较大,负泊松比效应更加明显。

- 侧面摩擦特性:

- 摩擦系数与磨损量:相同载荷工况下,NPR试样摩擦表面接触面积较小,其摩擦系数小于实体试样,磨损量大于实体试样,其中30 N载荷工况下,磨损量的差距最大。

- 磨损类型:各试样均发生不同程度的磨粒磨损,NPR试样在30 N、50 N载荷工况下,有较多磨屑粘着在摩擦表面,发生了黏着磨损。

- 磨损量变化:随着载荷的增大,实体试样的磨损量逐渐增大,NPR试样的磨损量先增大后减小。载荷较大时,实体试样在50 N载荷下摩擦表面出现较多裂纹,耐磨性降低;NPR试样负泊松比效应更明显,发挥出更好的减振抗冲击性能和吸能作用,有利于减小摩擦系数,降低磨损量,说明负泊松比效应有利于提高试样的摩擦学性能。

NPR试样正面摩擦情况

正面摩擦时:

- 摩擦系数与磨损量:相同载荷下,实体试样与NPR试样的摩擦系数相差较小,NPR试样的磨损量均大于实体试样,随着载荷的增大,磨损量的差距增大。

- 磨损类型:载荷为10 N时,两试样主要发生磨粒磨损,载荷为30 N、50 N时产生摩擦热较多,两试样发生黏着磨损,NPR试样的蜂窝结构具有收集和储存磨屑功能,摩擦表面比较光滑。

- 磨损量变化:当载荷由10 N增大至30 N时,两试样的磨损量增大;当载荷由30 N增大至50 N时,实体试样摩擦表面热量聚集较多,摩擦副两表面发生大量材料粘着,磨损量发生降低;NPR试样负泊松比效应增强,抗压痕阻力和抗剪切能力提升,磨损量略有降低。

不同受压与摩擦方式下试样对比

- 应力应变特性:在侧面受压和正面受压时,实体试样各向同性,应力应变特性基本相同,NPR试样在侧面受压时的应力和变形大于正面受压时,负泊松比效应更明显。

- 磨损量对比:侧面摩擦与正面摩擦相比,相同工况下,两试样侧面摩擦时的磨损量小于正面摩擦时,说明负泊松比效应表现出的减振抗冲击性能和吸能作用比抗压痕阻力、抗剪切能力和收集磨屑作用更有利于提高试样的耐磨性;也说明实体试样层间结合形成的平面比单层材料丝材结合形成的平面具有更好的耐磨性。

负泊松比超构材料应用与研究展望

- 应用建议:负泊松比超构材料在摩擦学工程领域进行应用时,将其侧面作为摩擦接触面,会有较好的摩擦学性能,且更适用于较大载荷工况。

- 研究内容:在试样侧面正面进行摩擦试验,研究了负泊松比效应表现出的抗压痕阻力、减振抗冲击、吸能等特性对摩擦学性能的影响,并通过改变载荷研究了不同程度的负泊松比效应对摩擦学性能的影响。

- 后续研究方向:

- 主要对不同程度的负泊松比效应表现出的多种特性对摩擦学性能的影响进行了定性分析,接下来可以对摩擦过程中负泊松比效应各因素对摩擦学性能的影响进行定量分析,进一步揭示负泊松比效应对材料摩擦学性能的作用机理。

- 负泊松比超构材料的摩擦学性能与传统实体材料相比还有一定差距,但就NPR试样来说,其在侧面和较大载荷下表现出更好的摩擦学性能。今后可以在这两方面进行更多的研究,提升负泊松比超构材料的摩擦学性能。

- 由于时间和能力有限,本文只针对内凹六边形胞元结构的一种尺寸模型进行了研究,内凹六边形的内凹角度、长短边之比、壁厚等参数对泊松比具有重要影响,下一步可以分别研究各参数对负泊松比超构材料摩擦学性能的影响。

上一篇:生物3D打印如何构建可植入人体器官结构

下一篇:3d打印机的工作原理与优势如何

销售热线:158-1687-3821

销售热线:158-1687-3821