3D打印机相关特性

3D打印机的成型方式为FDM,机箱采用一体成型金属板材,配备一体式热床加热板。其恒温功能可有效降低打印过程中因温度波动导致试样发生翘曲变形,提高试样成型质量。同时,该打印机具有精度高、成型速度快、打印材料多样等优点。

实验机由德国WAZAU公司生产,通过计算机控制,试验数据由传感器、数据采集卡传输至软件平台,经分析处理得到摩擦系数。试验机载荷和转速加载范围广,摩擦形式多样,具有良好的性能稳定性和可靠性。

有限元仿真分析

使用有限元仿真软件中的静力学方法,对两种结构模型正面和侧面受不同载荷压力(10 N、30 N、50 N)时的应力应变特性进行有限元仿真分析。

- 模拟工况与模型简化:模拟环 - 块摩擦磨损试验工况,其中模型尺寸与试样尺寸完全相同。为便于施加载荷,在不影响分析结果的前提下,将圆环简化为半圆盘模型。

- 材料与接触设置:圆环材料采用Structural Steel,试样材料采用ABS。为较好地模拟试验工况,避免两接触面发生相互穿透,将圆环模型与试样模型的接触分析设置为:接触类型采用摩擦接触;接触行为采用对称行为;公式采用增强拉格朗日法;摩擦因数采用环 - 块实验测得的平均摩擦因数。

- 网格划分:仿真分析过程中主要关注试样的应力应变特性,因此对试样采用较为精细的网格,选用尺寸控制,将其设置为0.5 mm,既可以保证较高的计算准确度,同时不至于计算量过大;圆环采用默认网格划分。

- 载荷与约束设置:在圆环上表面施加垂直平面向下的力载荷,设置10 N、30 N、50 N三种载荷分别进行仿真分析;对试样下表面采用固定约束,对圆环使用位移约束,X、Y方向为0,Z方向为Free,防止圆环在压力作用下发生转动。

- 大变形分析设置:试样与圆环模型接触过程中的应力应变特性,是一种高度的非线性行为,所以分析过程中将大变形分析设置为开启。

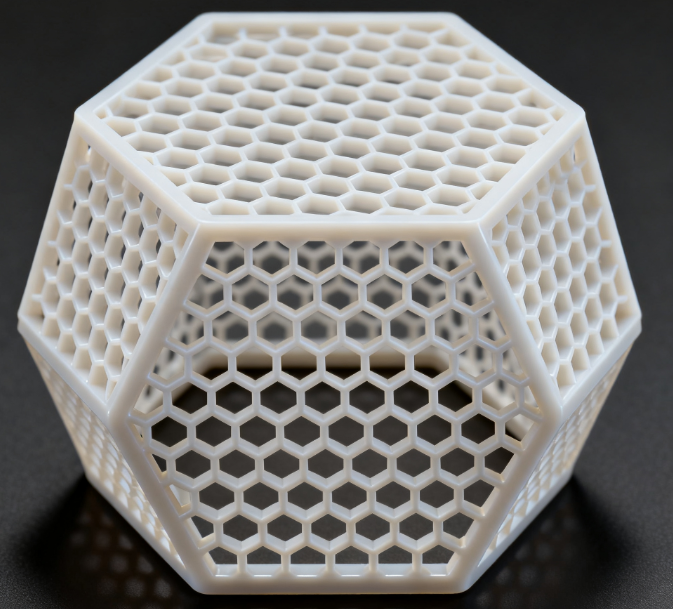

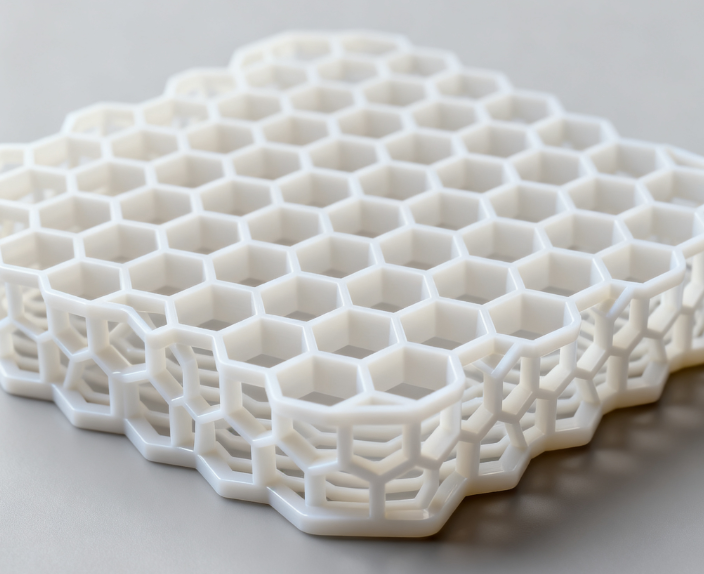

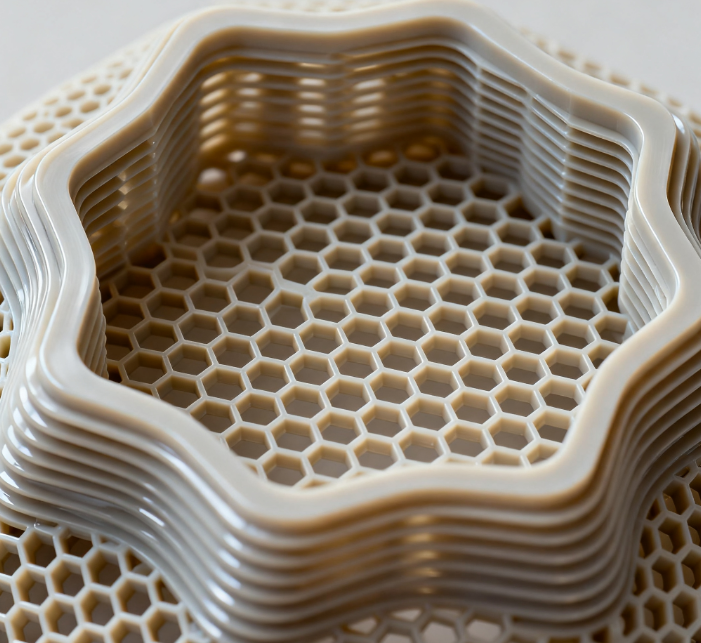

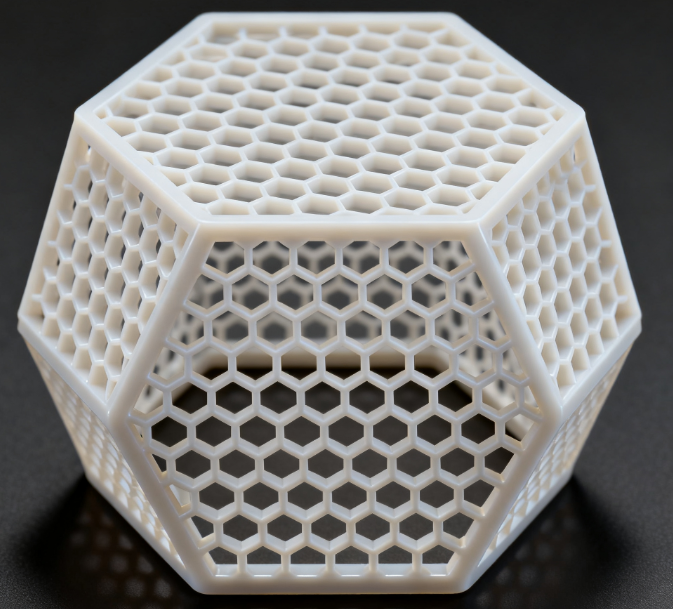

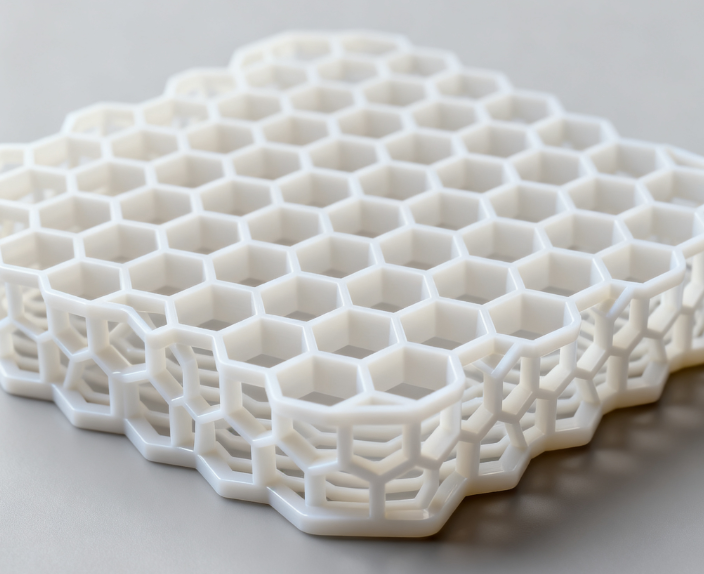

3D打印快速成型技术概述

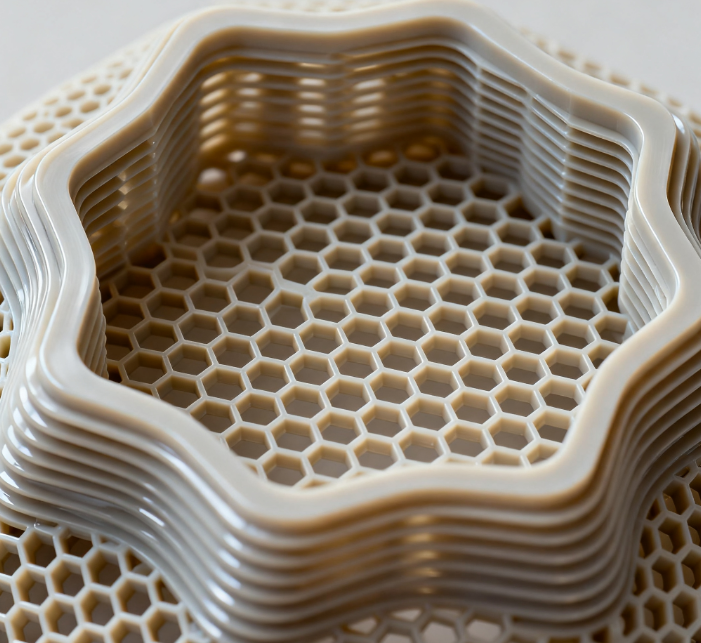

3D打印快速成型技术是一种增材制造技术,对制造业的发展具有重要意义,其特殊的成型方式在复杂结构一体化成型方面具有重大优势。3D打印技术中,FDM技术由Scott Crump于1988年发明,其原理是将热塑性丝材加热,从喷头挤出,按照规划好的路径和速度进行排列和逐层沉积,从而实现立体成型。FDM 3D打印技术结构简单、成型速度快且打印材料成本低,在航空航天、汽车工业和医疗卫生等领域具有广阔的应用前景。

3D打印件性能研究现状

3D打印件在各领域实现良好的应用离不开其性能研究。目前,人们对3D打印制件的性能研究主要集中在成型工艺和打印材料对其力学性能的影响。摩擦学性能作为机械零部件的一个重要特征,研究FDM成型件的摩擦学性能,对其在工业领域的应用具有重要意义,而对ABS材料FDM成型件摩擦学性能的研究却鲜有报道。

实验探索与分析

ABS为原材料,利用销/球 - 盘摩擦磨损试验机,选择FDM试样、模压成型试样为实验材料,探索了不同成型方式制备试样的摩擦学性能,并结合红外光谱和DSC热流曲线,对试样的磨损机理进行分析。为负泊松比试样的制备以及摩擦学性能的研究奠定基础,也为提高3D打印制件的摩擦学性能,以更好地应用于工业领域提供实验参考。

不同成型试样性能对比

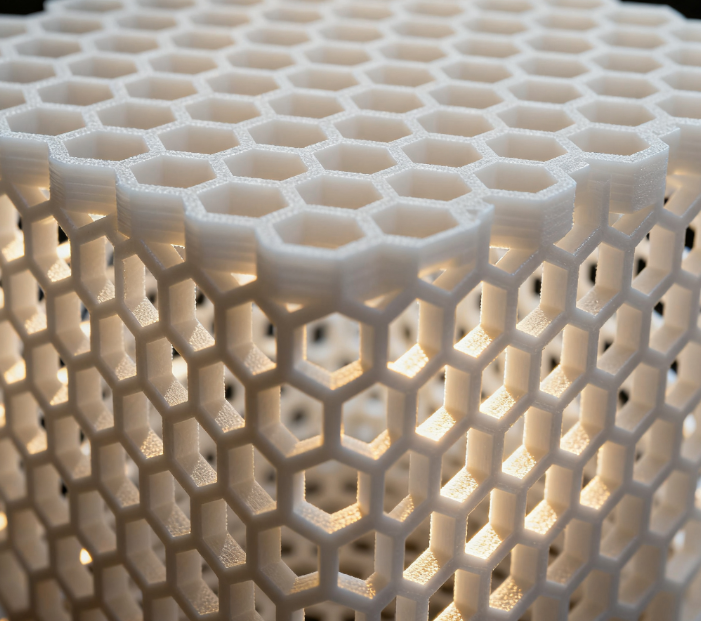

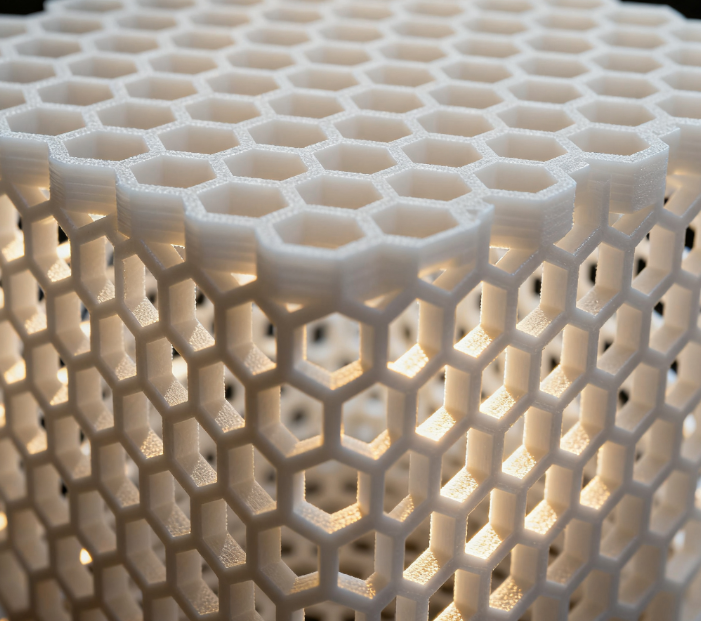

- 硬度和密度:与FDM试样相比较,模压成型试样具有较高的硬度和密度,主要原因是模压过程中,在热和压力的作用下使得材料分子内部更加致密,而FDM过程中材料逐层堆积,试样未受压力作用,致密性较差。除打印层厚为0.4 mm的试样外,FDM试样的密度和硬度均随层厚增加而逐渐降低,这是因为材料逐层熔融沉积,且每层丝材并排放置,这可能会导致试样内部存在孔隙,且打印层厚越厚存在孔隙越多。

- 磨损性能:

- 磨损过程与表面变化:FDM成型试样是逐层材料堆积,在摩擦过程中随着时间的增加,与对摩件接触的部分打印材料层会被磨穿,新的打印材料层会出现,形成不同程度的凹坑,使得摩擦表面平整度降低,粗糙度增加,摩擦过程出现振荡。材料的耐磨损性能决定了在相对运动过程中顶层材料不断损伤的程度。

- 磨损深度和宽度:FDM试样的磨损深度和宽度均大于模压成型试样。这是由于FDM是通过逐层叠加的方式来制备试样的,层与层之间通过材料的粘结性结合在一起,没有压力作用。这导致FDM试样的致密度低于模压成型试样,因此其磨损深度和宽度都比较大,耐磨损性能较差。

- 不同层厚FDM试样磨损:FDM成型试样由于其成型方式决定它为层状结构,摩擦过程中试样会被逐层磨穿形成犁沟,在试样顶层被破坏后,试样摩擦表面粗糙度增大导致其耐磨损性能降低。0.1 mm层厚试样单层层厚很低,顶层材料很容易被磨穿,因此其磨痕深度和宽度较大;0.3 mm层厚试样单层层厚较大,这导致每层的丝材之间粘结性降低,在摩擦过程中丝材发生分离,使其耐磨损性能降低。

- 模压成型试样磨损:模压成型试样的磨痕区域的粗糙度较低,磨损程度较轻。这是由于模压成型试样密度和硬度较大,材料内部结构也较均匀,所以摩擦过程稳定,摩擦学性能较好。模压成型试样磨损后表面有明显的平行犁沟,主导磨损机理为磨粒磨损。这是由于法向载荷将磨料压入摩擦表面,而滑动时的摩擦力通过磨料的犁沟作用使表面剪切、犁皱和切削,产生槽状磨痕,这是微切削类型的磨料磨损。

- FDM试样黏着磨损:摩擦后表面有很多裂纹和被剥落的碎屑,且磨痕边缘的顶层材料发生了剥离,主导的磨损机理为黏着磨损。这是由于FDM成型制备的试样层与层之间的粘结性较差,没有很好的融为一体,摩擦过程中,当材料表面受到载荷的作用时,顶层材料发生断裂进而剥落。试样层厚增大会导致其丝材之间粘结力减小,顶层材料在摩擦力作用下很容易发生丝材的分离,分离后的丝材在摩擦力的持续作用下发生扭曲变形,进而断裂,导致顶层材料被破坏,产生犁沟。在该实验中,0.4 mm层厚试样由于孔隙率太高,无法抽真空,不能进行电镜实验。

不同成型方式制备试样具有相同的起始氧化温度和红外光谱,成型方式不改变材料的氧化性能和分子结构;FDM试样的密度和硬度均低于模压成型试样,不同打印层厚的试样随着层厚的增加硬度和密度降低,但最大打印层厚(0.4 mm)试样例外,其硬度和密度进一步升高而不是降低。FDM试样与模压成型试样相比,耐磨性较差,但摩擦系数较低,磨损机理主要为黏着磨损,其中层厚较薄时主要表现为单层材料的片状剥落,层厚较厚时,主要表现为丝材的扭曲变形、断裂,模压成型试样的磨损机理主要为磨粒磨损。FDM试样中,不同打印层厚制备的试样,层厚过低会导致试样顶层材料很容易被磨破,层厚过高会导致其粘结力降低、致密度较差,这都会降低试样的耐磨性。本实验条件下,0.2 mm层厚试样具有较好的耐磨性。

上一篇:负泊松比超构材料3D打印、性能与应用探索

下一篇:3D打印在医疗领域有哪些突破应用

销售热线:158-1687-3821

销售热线:158-1687-3821