销售热线:158-1687-3821

销售热线:158-1687-3821

传统制造复杂零件需多步加工,而3D打印通过逐层堆积材料,直接将数字模型转化为实体,实现复杂结构的一体成型。这种“数字造物”技术如同用巧克力酱在蛋糕上画画,从底到顶一次性完成,无需拼接组装,让复杂零件制造变得像搭积木一样简单高效。

技术原理:逐层堆积

3D打印机通过激光或喷头,在二维平面逐层添加熔融材料。每层厚度仅0.05-0.1毫米,如同用极细的笔尖在纸上反复描画。这种“从点到线,从线到面,从面到体”的成型方式,能完美复现数字模型中的镂空、曲面、嵌套等复杂结构,实现传统工艺难以完成的一体成型。

材料选择:多样适配

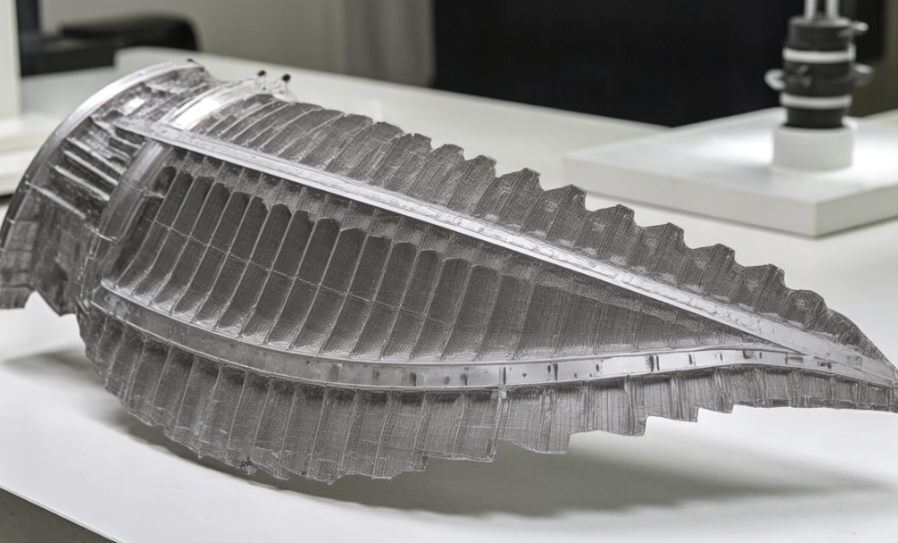

从塑料、金属到陶瓷、生物墨水,3D打印材料库日益丰富。塑料适合快速原型验证,金属适用于航空发动机叶片等高强度零件,生物墨水则能打印活体组织支架。材料选择需匹配零件功能需求,例如医疗植入物需生物相容性材料,而汽车零部件更注重耐高温性能。

工艺流程:三步成型

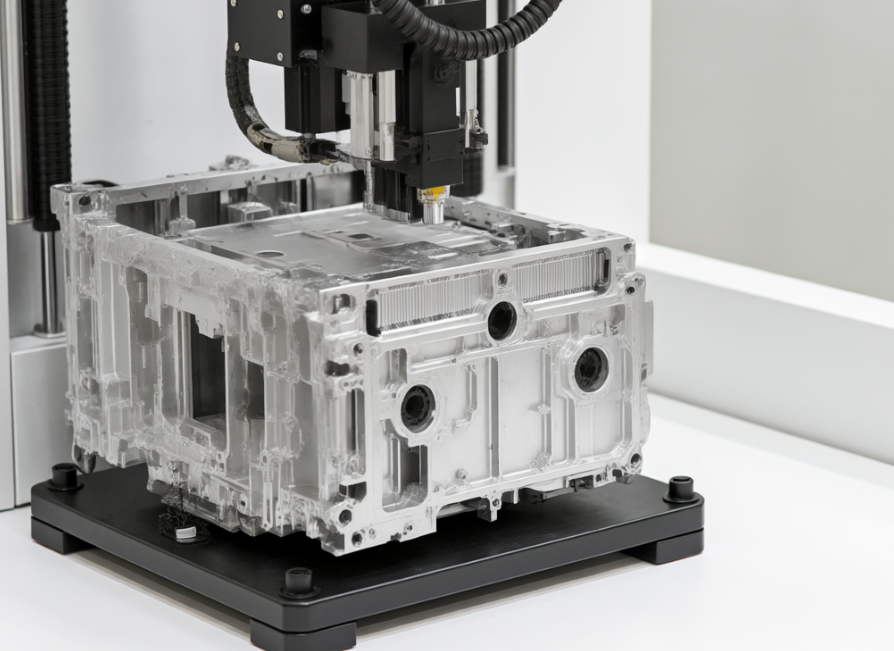

3D打印需经历“建模-切片-打印”三步。先用CAD软件设计三维模型,再通过切片软件将模型分割为数百层二维截面,最后打印机按截面轨迹逐层堆积材料。整个过程无需模具,从设计到成品仅需数小时,大幅缩短研发周期。

应用案例:遍地开花

在医疗领域,3D打印已能定制化生产人工关节、牙齿矫正器;航空领域可打印轻量化发动机叶片,提升燃油效率;建筑行业甚至能打印出整栋房屋的混凝土结构。这些案例证明,3D打印一体成型技术正从实验室走向产业应用,重塑制造业的未来图景。