销售热线:158-1687-3821

销售热线:158-1687-3821

光固化树脂3D打印技术正以微米级精度重塑透明件制造标准,从医疗牙冠到光学镜头,其卓越的透光性与表面质量使复杂结构得以精准呈现,成为工业设计与科研创新的核心驱动力。该技术通过逐层固化液态树脂,实现从设计到实物的无缝对接,推动医疗、光学、微纳制造等领域迈向新高度。

【材料特性突破】

透明树脂的折射率高达1.5以上,透光率超90%,抗黄变添加剂使长期使用稳定性提升70%。井上新材料研发的UV光固化树脂通过分子结构调控,将粘度降至200mPa·s以下,实现低粘度流畅填充,提升打印精度与效率。在牙科领域,生物相容性树脂可制作个性化义齿,其硬度与韧性平衡性较传统材料提升40%,且无毒无害,满足日常使用安全需求。

【工艺优化路径】

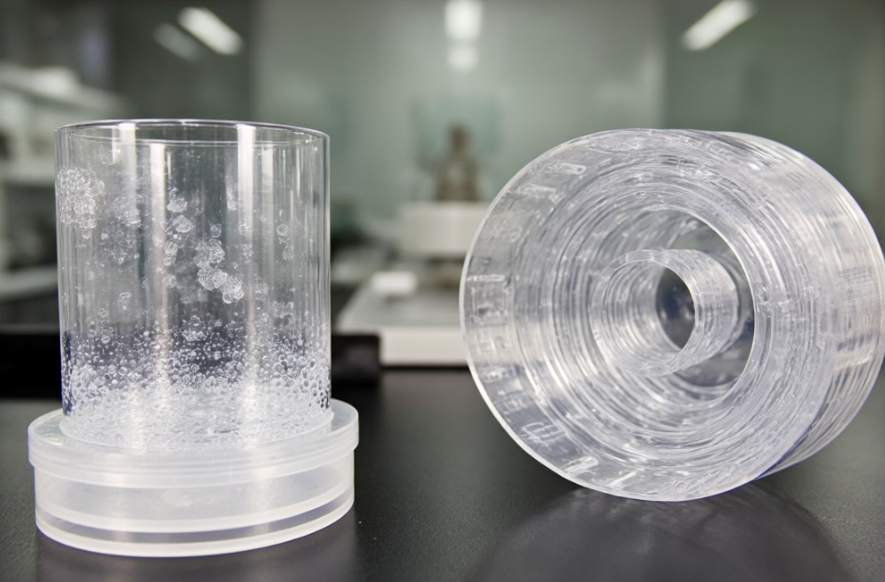

真空脱泡预处理可消除95%的气泡缺陷,打印速度控制在1.5-2mm/s确保树脂充分流动。后处理采用30℃温水慢速冲洗,残留物去除率提升60%,配合12000目砂纸抛光与透明涂层,透光率提升至抛光前的95%。实验数据显示,层厚0.05mm比0.1mm减少层纹30%,树状支撑减少接触点40%,避免拆除损伤。某案例中,玩家将抬升速度从4mm/s降至2mm/s后,气泡缺陷减少70%。

【设备升级方向】

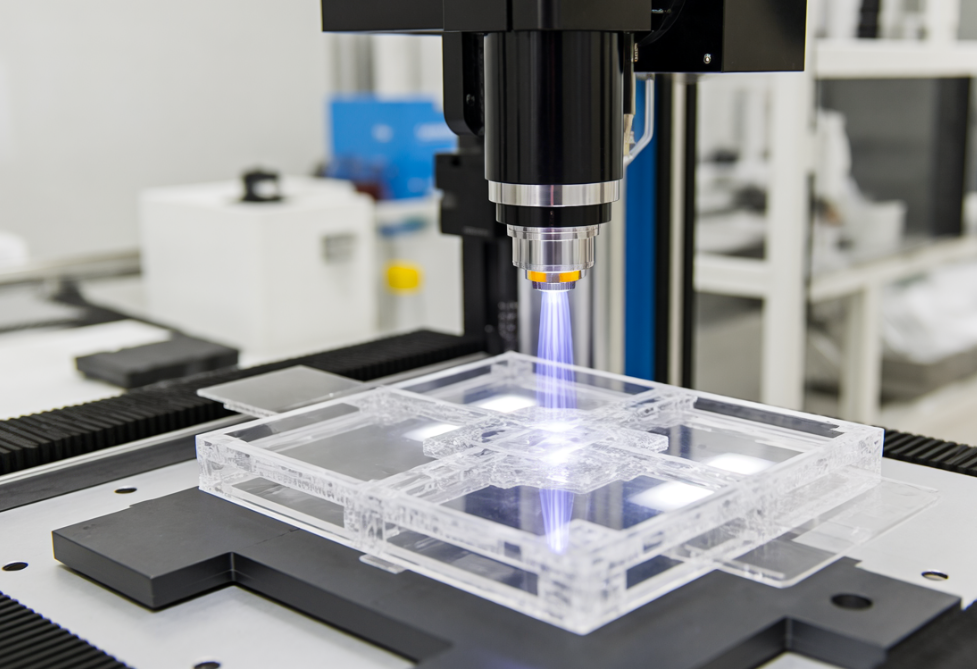

DLP技术采用分区曝光控制,根据区域特性调整光源强度,实现体素级精度调控。锐科激光突破10μm级精度壁垒,成本较进口产品低30%,结合恒温箱后固化,确保环境温度稳定在25±2℃。金橙子振镜系统与紫外光源的国产替代加速,使高端设备国产化率从15%提升至35%。托托科技织雀®系列设备以1μm光学精度,支持多材料3D打印,实现智能材料如形状记忆聚合物的精准成型。

【应用场景拓展】

微立体光刻技术可打印2-50微米级微型结构,如微型电极和光学传感器。在医疗领域,个性化牙冠、义齿的精度媲美CNC加工,且生产周期缩短50%;在光学领域,功能性相机镜头、微流控芯片实现透明化集成,透光率超95%。双光子聚合技术更可制造纳米级光学元件,如微型透镜阵列,应用于AR/VR设备。此外,生物降解树脂的研发使透明件在医疗植入物领域实现可回收闭环,减少环境负担。

光固化树脂透明件打印正从“能用”向“好用”进阶,通过材料、工艺、设备、应用的全链路创新,构建起透明件制造的新标准体系。未来,随着生物基树脂、智能材料、4D打印技术的融合,这一技术将在更多高精尖领域释放潜力,成为制造业转型升级的关键支撑。