销售热线:158-1687-3821

销售热线:158-1687-3821

本研究采用三维设计软件Solidworks进行设计。它是世界上首个基于Windows开发的三维CAD系统,功能强大、组件繁多,有功能强大、易学易用和技术创新三大特点,是领先主流的三维CAD解决方案。它能提供不同方案、减少设计错误、提高产品质量,且操作简单方便。

从蜘蛛丝纺锤体组合、形状、周期及相邻纺锤体连接丝曲率优化四个方面全新设计蜘蛛网。充分利用拉普拉斯压力方程和表面能梯度方程,使雾气在纺锤体快速凝聚成小液滴,纺锤体形状设计和连接丝曲率优化助力小液滴快速运输汇聚成大液滴,缩短凝聚汇聚时间,保证悬挂液滴体积最大化,提升集水效率。

考虑到自然界蜘蛛网类似对称结构,设计蜘蛛网整体框架为对称正八边形。每段蜘蛛丝横截面为圆形,大纺锤体一侧连接处截面半径0.25mm,另一侧0.13mm,大纺锤体尖顶处截面最大半径0.54mm,小纺锤体尖顶处0.27mm。

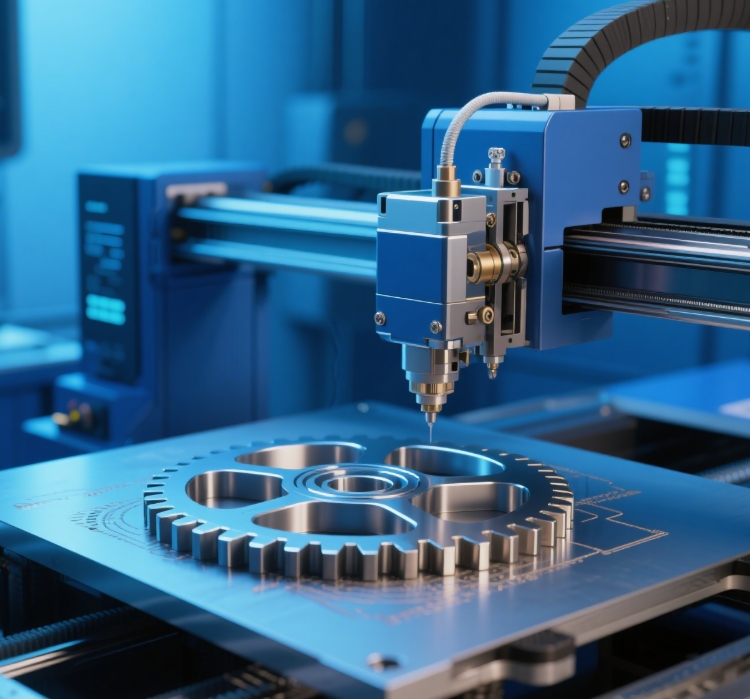

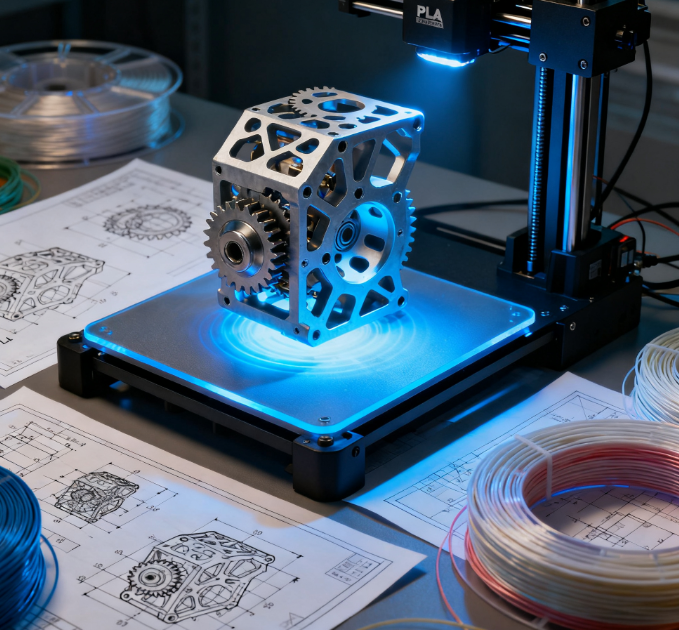

SolidWorks设计结构后,将文件转成STL格式导入3D打印机(DLP)二次处理。采用405nm LED光源(强度20mW/cm²),调整XY像素分辨率20μm,曝光时间每层2s,经中压汞灯(强度30mW/cm²)固化成型。取出样品,放入200mL无水乙醇烧杯浸泡10min,用细毛刷拭去表面未固化光敏树脂,样品制备完成。

用氮气吹扫3D打印仿生蜘蛛网表面灰尘,将其水平放置在铝合金支撑板,送入等离子体清洗机腔体,在70W功率下清洗150s后取出。

用低表面能氟硅烷对3D打印仿生蜘蛛网表面改性,与亲水处理对比。将打印样品与装有10μL全氟癸基三乙氧基硅烷的杯子放入玻璃容器(145mm×70mm),用铝箔密封杯口,放入120°C烘箱加热2h,断开电源自然冷却至室温后取出样品。

将3D打印仿生蜘蛛网挂在自制支架固定器,加湿器管喷口垂直距蜘蛛网5cm,湿度仪放蜘蛛网边观察湿度,控制湿度在85% - 90%之间。正下方放盛水皿,每30min称重(减去空培养质量),记录4次,集水过程持续120min。

基于蜘蛛丝集水原理,优化纺锤体形状和关节曲率。雾气在关节和纺锤体冷凝成微小液滴,因曲率变化产生拉普拉斯压差,尖顶曲率变化明显,周期性纺锤体多尺寸排列使最大悬挂液滴三相接触线(TCL)更长。关节和大纺锤体表面微小液滴向大纺锤体法向移动凝结成大液滴,小纺锤体表面和连接处微小液滴向小纺锤体法向移动凝结成小液滴。小液滴向大液滴汇聚,最终形成更大液滴滴落。

测试集水性能时,雾气来自自制导管将加湿器雾气固定方向喷出。雾流方向与仿生蜘蛛网放置夹角影响集水量。将出雾口导管水平放置,使雾流平行地面,蜘蛛网与地面呈90°、45°、0°三种角度测试。结果显示,“单椭球”纺锤体仿生蜘蛛网,雾流与蜘蛛网面呈90°夹角时集水量最多,45°次之,0°最少。雾流方向与蜘蛛网面垂直时,纺锤体捕集雾气效率最高。

采用相同形状椭球纺锤体,按“单椭球”“双椭球”“大小大多尺寸”纺锤体三种组合周期,探究不同组合对集水性能影响。蜘蛛丝捕集雾气能力与纺锤体和关节组合能悬挂的最大液滴体积有关,液滴悬挂时三相接触线(TCL)影响悬挂液滴大小。从集水量看,多尺寸纺锤体>双椭球纺锤体>单椭球纺锤体,多尺寸纺锤体效率提高近一倍。因其TCL长度大于其余两种,连续TCL使液体平滑扩散移动,多尺寸椭球纺锤体由大小纺锤体组合,TCL可延续到三个纺锤体,悬挂体积更大,集水效率最优。自然界蜘蛛丝纺锤体为椭球状,传统制备仿生蜘蛛丝纺锤体形状也是椭球状。