销售热线:158-1687-3821

销售热线:158-1687-3821

Mancisidor等人指出,在SLM打印样件边缘时,激光的扫描速度通常比打印内部区域时的扫描速度要慢。这种现象的出现是由于激光从所需制备的样件边界开始直线扫描路径,在此路径中激光表现出一个初始加速度阶段。因此,靠近边界的速度越慢,沉积的能量密度就越高,从而产生超过预期边缘的熔池。

2018年,Sing等人研究了不同的SLM工艺参数设置对点阵结构尺寸精度的影响,发现支杆尺寸对激光功率最敏感。当熔池的宽度大于激光束光斑尺寸时,点阵结构的支杆尺寸要大于设计尺寸,甚至出现相邻单元细胞支杆黏连在一起的现象。

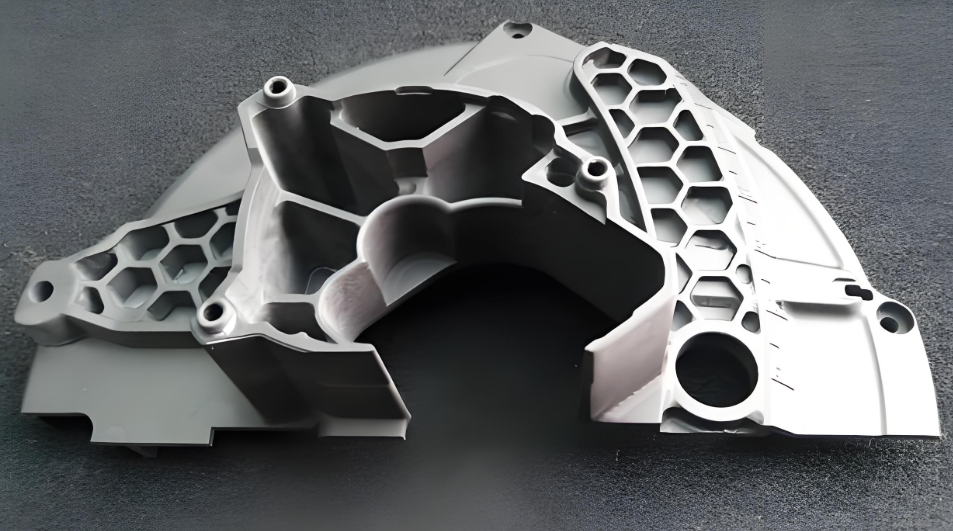

3D打印过程的固有因素之外,样件本身的几何形状也会对样件的偏差产生影响。Kruth等人利用SLM技术制造了工程设计中常用的各种形状,如薄壁、孔洞、圆柱等。通过对不同形状的样件精度测试结果表明,在相同的工艺参数下,不同形状零件的测试精度是不同的。

Sarker等人实验发现,Ti - 6Al - 4V倾斜件的倾角对样件的表面形貌、形貌和粗糙度有很大影响。Mazur等人观察到在3D打印过程中悬臂支撑的支杆不受支撑区域会发生局部坍塌。

目前对点阵结构内部缺陷形成的原因主要可以分为两个方面的因素。一方面,3D打印技术本身现在存在的固有局限性,对3D打印样件质量影响的工艺参数有很多,工艺参数设置与实际打印过程中的不匹配性,会对样件精度产生很大的影响,严重时会出现结构边缘打印不完整,支杆黏连等现象。另一方面则是样件设计的问题。样件设计的过于复杂或者缺少必要的支撑杆,会引起打印错误或结构坍塌,造成原材料的浪费。

当利用3D打印技术制备特定的样件结构时,尤其是复杂的金属点阵结构,对成品的缺陷检测是必不可少的。点阵结构应用最广的领域是在航空航天发动机组件、蒙皮等方面,对点阵结构的质量要求也比较高。质量不合格或存在缺陷的点阵结构的使用不仅会对设备造成损害,更是为飞行员生命安全的造成了严重威胁。

针对点阵结构的缺陷检测一般都是通过无损检测技术手段进行。采用无损检测技术的目的是为了防止点阵结构在检测过程中的形状、性能等被破坏,可以保证待检测点阵结构的安全可靠性。在不损害待检测的点阵结构的前提下,通过不同的物理现象或者化学反应,对待检测的点阵结构进行有效的检验和测试,然后借助这些现象或者反应对点阵结构的完整性、安全性、可靠性以及一些物理特性进行评价。其中,包括待检测的点阵结构中是否含有缺陷,对缺陷的形状、大小、位置、数目等等情况进行判断。

目前无损检测方法有很多,按照检测方式可以大致分为声学检测、电学检测、磁学检测、射线检测、光学检测、热学检测、微波与介电检测等等。传统意义上的无损检测方法包含目视检测(Visual Testing,VT)、超声检测(Ultrasonic Testing,UT)、射线检测(Radiographic Testing,RT)、磁粉检测(Magnetic particle,MT)、渗透检测(Penetrant Testing,PT)、涡流检测(Eddy current Testing,ET)。目前常用的其他的无损检测方法多数都是多种检测方法相结合复合检测方法,比如衍射波时差法超声检测技术(Time of Flight Diffraction,TOFD),超声相控阵检测(Phased Array UltrasonicTesting,PAUT),计算机断层扫描检测(Computed Tomography,CT)。

利用3D打印技术制备的点阵结构内部缺陷的产生与材料自身的特性和制备工艺过程息息相关。原材料自身特性因素会导致成型的点阵结构内部出现气泡现象,这种问题是无法避免的。由于制备工艺过程中工艺参数不匹配产生的缺陷对结构本身的功能特性会产生很大的影响,甚至影响其的安全使用问题。但是,由于点阵结构本身就是一种具有复杂几何结构的多孔材料,并且缺陷微小,对传统的无损检测技术手段提出了新的挑战。

美国NASA和GE公司、英国的TWI公司、中航工业北京航空制造工程研究院等对3D打印技术制备的产品方面的无损检测方法研究方面取得了大量成果。

在众多方法中,CT检测技术由于具有较强的穿透性和较高的分辨率,经常被用于观察复杂晶格结构的内部情况。工业CT检测技术成功检测出了传统方法难以检测的复杂金属结构中的微孔。

D. Melancon等针对一种多孔材料进行计算机断层扫描和几何缺陷的统计分析,以生成基于统计的数值模型。Liu等对含几何缺陷的三维金属点阵的弹性和失效响应进行研究,采用CT技术来捕捉几何缺陷的形态、位置和分布,并且通过机器学习方法建立模型。Gorgularslan等对用于计算机辅助生物医学应用的3D点阵支架的不确定度定量进行了研究,使用深度学习方法对CT扫描图像进行处理和重构。M. Dallago等采用CT技术统计识别并分类由SLM制备的Ti6Al4V点阵结构的几何失真,仿真计算了严重缺口引起的应力集中。Lei等使用SLM制备了两种(BCC和BCC - Z)拓扑结构的AlSi10Mg点阵模型,并采用微型X射线断层扫描(μ - CT)技术扫描获得点阵模型的实际几何信息,并统计量化支柱直径的分布规律,进而评估缺陷和层数对整体机械性能和能量吸收的影响。这些研究特别适用于自由形内表面的表示。

R. M. Gorguluarslan等为准确预测支架设计的点阵结构的力学响应,首先采用选择性激光熔凝法制备的点阵结构微CT扫描图像,重构出各支板的高分辨率有限元模型,通过对重构支架模型的统计数据,利用贝叶斯信息准则对参数分布的不确定性进行量化。

普通的无损检测技术无法测量晶格结构的内部,而CT技术受复杂几何设计的影响较小,并提供了内部特征的无损可视化。然而到目前为止,关于点阵结构内部缺陷的检测仍然依赖于CT操作者的技能和经验。当有大量的CT图像等待被核查时,CT操作者可能会由于工作疲劳而给出缺陷误报或者漏报的问题。缺陷的误报会严重影响产品的性能评价和寿命预测,从而导致产品的不当使用和潜在的安全问题。3D打印产品性能评价仍处于非常不完善的状态,点阵结构内部缺陷自动识别算法尚处于起步阶段,需要对点阵结构缺陷的自动识别方法进行研究。

上一篇:3D打印点阵结构内部缺陷检测研究

下一篇:3D打印技术石墨烯基能源存储新路径