销售热线:158-1687-3821

销售热线:158-1687-3821

茶多酚(TP)主要包含茶素类、黄酮类、花青素类、酚酸类四大类物质。研宄发现,TP能够抑制许多微生物的生长,特别是革兰氏阴性细菌、革兰氏阳性细菌和真菌。但是,TP的溶解度低、稳定性低和力学性能低,单独使用TP来制备薄膜非常困难。

PVDF的压电性、生物相容性及力学性能优异,是医用高分子材料的良好选择。此外,PVDF薄膜具有疏水性,可防止伤口处的水分挥发,同时具有透气性,作为基体与抗菌药物形成薄膜可用于抑菌防止伤口感染。

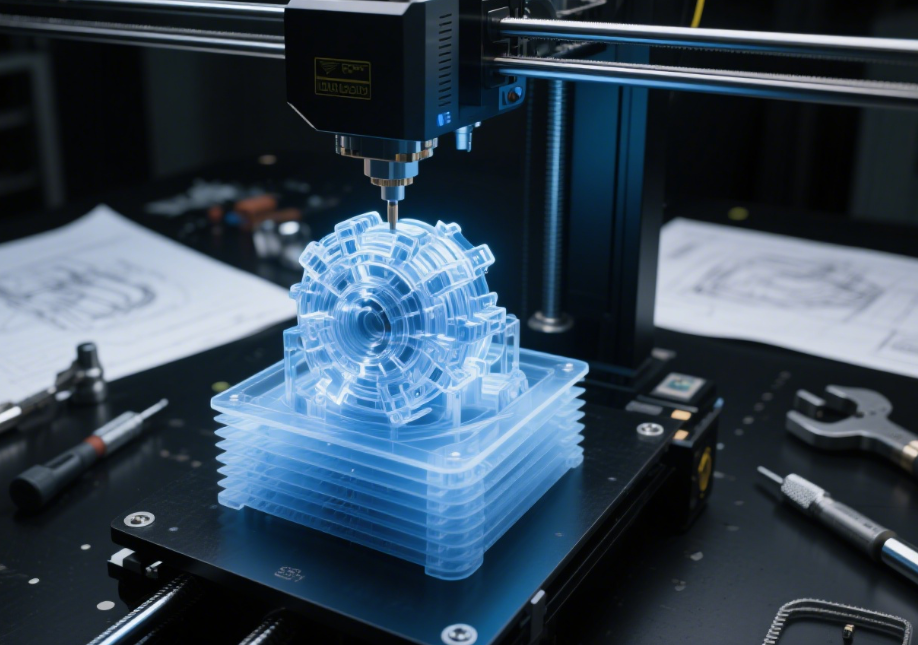

PVDF作为基底,以DMAc和丙酮作为溶剂,添加不同含量的TP,采用电辅助3D打印制备PVDF/TP抗菌型复合薄膜,并检测复合薄膜对大肠杆菌的抑菌性能。

将1.5g的PVDF粉末加入到DMAC溶液中(DMAC为8.5g),用超声波清洗仪超声1h,配制质量分数为15wt%的PVDF溶液。在配制好的溶液中加入茶多酚(TP),TP的添加量依次为0.1g、0.3g、0.5g、0.7g、0.9g。加入TP后,采用超声波清洗仪超声2h,使TP粉末分散且完全溶解。最后加入0.5g的丙酮,超声0.5h,打印溶液制备完成。配制的打印溶液需放置一旁静置2h,以消除溶液中的因超声震荡而产生的气泡。

采用3D打印技术制备PVDF/TP复合薄膜,采用高压直流电源施加6kV的辅助电压,收集板温度设置为60°C,打印针头与玻璃基板之间的距离设置为2mm,打印70层后,薄膜制备完成。

薄膜表面形成孔洞的原因可能是基于热诱导相分离,制备温度的改变致使溶剂的挥发速率改变。在薄膜制备过程中,由于溶剂大量挥发,纤维表面溶剂富集区形成孔洞结构。另外可能的原因是水蒸气效应,与环境湿度有关。一方面,溶剂中水分子以非溶剂存在引发相分离;另一方面水蒸气分子可以诱导引发呼吸图案。水蒸气分子冷凝在纤维射流上,纤维表面温度下降时,形成水滴,从而形成水呼吸图案。因此,薄膜的孔洞结构是水滴在纤维表面留下的痕迹随纤维固化形成的。

PVDF/TP复合薄膜中所添加的TP具有吸水性。在薄膜的制备过程中,打印溶液中的TP吸收空气环境中的水蒸气分子,水分子在溶液中作为非溶剂与作为溶剂的DMAC共混,在打印出的纤维射流上形成水滴。因水和DMAC的蒸发速率不同,故在打印的过程中,随着溶剂的蒸发,形成液-液相分离,从而在薄膜上形成孔洞。因此当添加少量的TP时,薄膜上仅有少量的孔洞,随着TP添加量的增加,复合薄膜上的孔洞的数量增加。当TP添加量为0.9g时,PVDF/TP复合薄膜表面布满孔洞,且孔洞大小比较均匀。

复合薄膜上孔洞的大小和形状与溶剂的蒸发速率、电场的牵引力及机械拉伸力有关。在添加相同量的TP的情况下,对比电压辅助3D打印和流延制备的复合薄膜的表面形貌可以看出,流延制备的复合薄膜表面形貌中,孔洞较大且多为圆形。而电压辅助3D打印制备的复合薄膜表面形貌中,孔洞有棱角且大小分布均匀。

在打印过程中,纤维中出现孔洞但溶剂还未完全挥发,此时射流具有一定的流动性,在电场的牵引力及机械拉伸力的作用下,使孔洞的形状发生改变。另一方面,打印制备的薄膜是由一根根半固态纤维有规则的排列而成,纤维与纤维之间通过重结晶结合在一起,形成一个整体。相对于流延来说,溶剂的挥发速率更快,水滴来不及聚集,分布更分散,所以打印制备的复合薄膜的孔洞尺寸较小,数量较多。