3D打印成型的非充气轮胎安装到平板式轮胎动态特性试验台上,然后分别对其径向、侧向、纵向在三个方向上施加一定的载荷,在一定载荷下使非充气轮胎在台架上进行运动,同时计算机进行数据采集,然后根据采集的数据测试出非充气轮胎的三向刚度值。

3D打印机喷嘴直径为0.4mm,其为FDM打印机常用喷嘴直径。对于喷嘴直径的选择,一般喷嘴直径越小,3D打印精度越大,但打印时间相对较长。壁厚选择0.1mm,层厚选择0.8mm,—般壁厚越小,3D打印精度越大。层厚越大,越能保证最终成型制品的外轮廓结构清晰。底层与顶层为3D打印过程中初始打印与结束打印的部分,打印难度大,所以底层与顶层的壁厚选择1.2mm。

对于打印速度的设置,底层打印速度选择25mm/s,相对于中间部分的打印速度,底层打印速度较慢。因为底层与平台需要充分粘结以避免打印过程中出现底层翘边或者脱落,从而导致打印失败,所以底层打印速度相对较慢。中间部分3D打印速度选择40mm/s,是为了缩小成型时间。对于3D打印温度的设置是根据第三章中对3D打印参数的研究和对非充气轮胎缩比件的3D打印探究,从而设置的一个最佳温度。

第一代非充气轮胎由一个胎面和75个轮辐组装而成,轮辐通过胎面内部的凹槽结构均匀镶嵌在胎面上。第一代非充气轮胎在结构设计上采用组装结构,充分发挥了3D打印技术快速成型的优势。

胎面和轮辐可同时进行3D打印成型,极大的增加了非充气轮胎的成型效率。另一方面当非充气轮胎在使用过程中如出现部分损坏,可通过3D打印快速成型相应部分,进行及时更换。但是通过对最终成型的第一代非充气轮胎的力学研究发现,由于胎面与轮辐的镶嵌结构导致受力集中点太多,容易造成应力集中,最终非充气轮胎力学强度较差,所以第一非充气轮胎结构设计并不合理,需要对其结构进行优化处理。

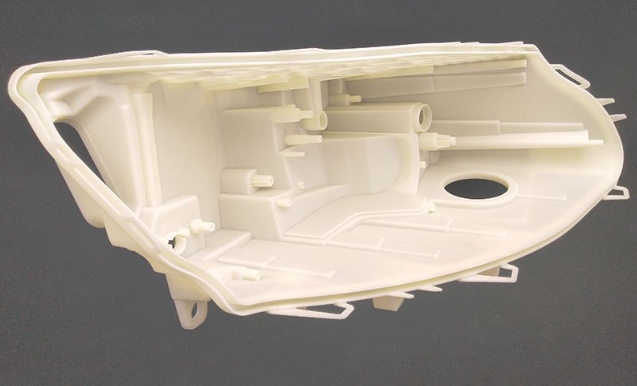

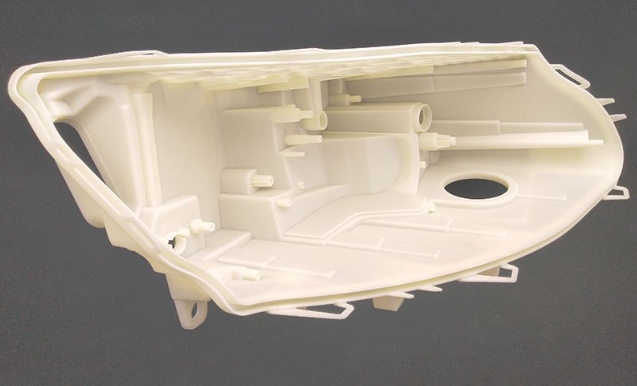

基于3D打印参数,进行了第二代非充气轮胎的3D打印成型,其打印过程如图4-4所示。从图中可以看出,由于非充气轮胎的底层结构复杂,采用一体化直接3D打印成型时,3D打印过程中非充气轮胎底层与打印平台的粘结强度差。当长时间3D打印后非充气轮胎底层容易与打印平台脱落,造成打印失败。为了解决上述问题,3D打印过程中,先在底层打印一个平台,以增大非充气轮胎底面与打印平台的接触面积,最终达到增大粘结强度的效果。

上一篇:非充气轮胎3D打印,第二代问题与第三代优化成果

下一篇:FDM技术下3D打印温度与填充率研究

销售热线:158-1687-3821

销售热线:158-1687-3821