3D打印技术的思想最早起源于美国的照相雕塑与地貌成型技术Wj,随后在数字成像技术、控制工程、材料科学等学科的高速发展以及人们对快速成型和复杂产品结构设计等多方面需求的推动下,3D打印技术得到了快速的发展。3D打印技术又被称作增材制造,其基本原理是首先在计算机三维绘图软件的辅助下进行成型制品三维结构图的绘制,然后在相关3D打印软件中将绘制的三维结构图转化成相应的数字模型,最后利用3D打印机将液体、粉末、丝状等材料以数字模型为基础采用自下而上逐层叠加的方式直接成型制品的三维结构。

3D打印技术自提出到发展至今,最早出现的3D打印机是由美国的3Dsystem公司生产的基于光固化立体成型技术的SLA250,随后相继出现了各种各样基于不同打印材料、不同打印方式的3D打印技术。目前熔融沉积成型技术(FDM)、光固化立体成型技术(SLA)、选择性激光烧结技术(SLS)、和立体喷印技术(3DP)是技术上相对成熟、使用上相对广泛的四种主流3D打印技术,这四种打印技术的打印简图。下面结合这四种打印技术各自的成型原理、打印材料、成型制品类型以及技术优缺点进行详细介绍。

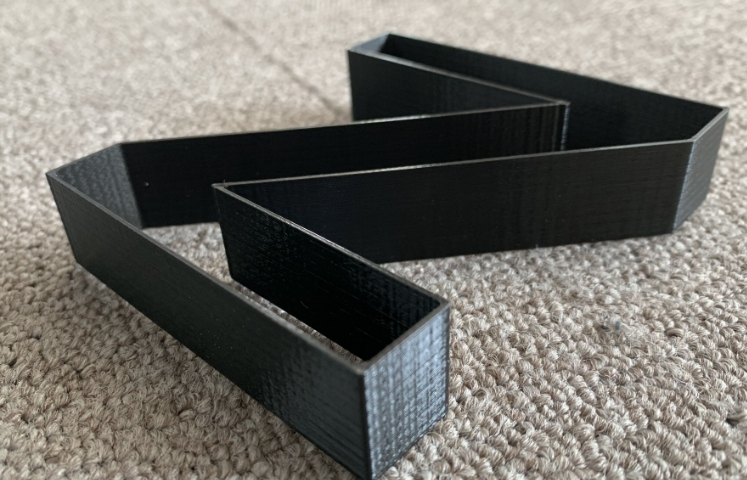

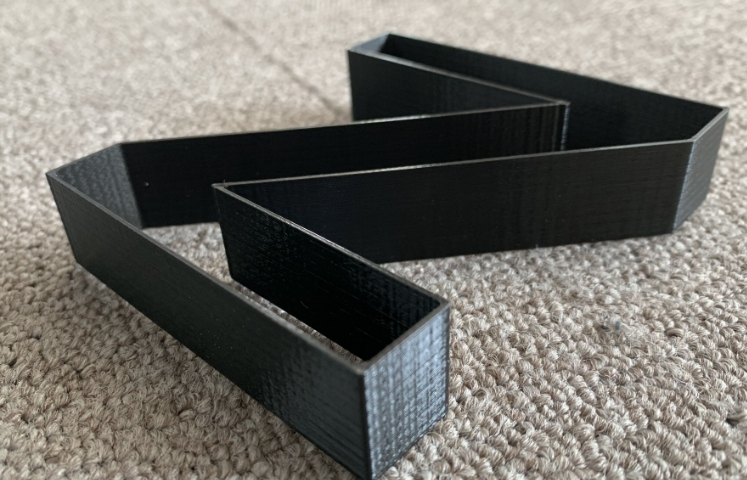

熔融沉积成型技术(FDM)熔融沉积成型技术是目前全世界范围内使用最广泛的3D打印技术,其独特优势就是操作简单、设备维护方便以及成本较低。它的成型材料主要是热塑性塑料,包括ABS、PLA、尼龙等。FDM技术在3D打印前打印材料必须制作成粗细均匀的丝状线材,3D打印过程中丝状线材通过一个喉管进入3D打印机喷嘴处,并在喷嘴处以电加热的方式达到熔融态。随后熔融态材料从喷嘴挤出,并根据成型制品的数字模型为基础在计算机的控制下沿制品的外轮廓轨迹进行堆积固化,最终成型制品的三维结构。

FDM技术打印成型时打印材料需要经过固态到熔融态再到固态的转变过程,同一层之间釆用丝与丝的水平粘结,层与层之间采用丝与丝的叠加粘结,所以FDM技术的打印过程实质上是丝与丝在水平和垂直方向上相互粘结成型。其粘结力由打印材料从熔融态到固态的快速转变所产生,因此丝与丝之间的粘结强度相对较小,这就导致了FDM技术成型的制品在力学性能上存在一定缺陷。同时为保证熔融态材料的长时间稳定挤出,喷嘴口径不能太小,这导致了成型制品在精度上也相对粗糙。此外制品打印成型过程中还容易产生内部缺陷,这也会导致制品的机械性能降低。因此,FDM技术目前主要用来进行尺寸较小、实用性能要求低或者科研中结构猜想验证等制品成型。

上一篇:3D打印技术中TPU材料的应用与要求

下一篇:石墨烯及其“变身”在凝胶中的多元应用

销售热线:158-1687-3821

销售热线:158-1687-3821