Makerbot公司于2013年推出双材料FDM打印机,通过并排的两个挤出喷头,交替间歇控制两种材料的挤出过程,完成双材料的3D打印过程。Scott等人报道了一种独特的多通道微流控挤出喷头,能够做到材料的按需混合或分配,实现经同一个喷头按需挤出不同材料的打印过程,并且该微流控喷头能够通过简单组合的方式实现至多16x16的阵列排布,极大地加速挤出式3D打印的制造过程。此外,挤出式3D打印技术还可通过对喷头结构进行合理设计,实现多材料的实时混合和嵌套过程。

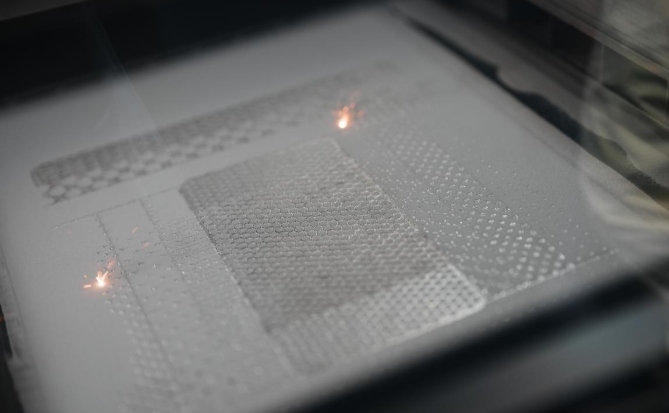

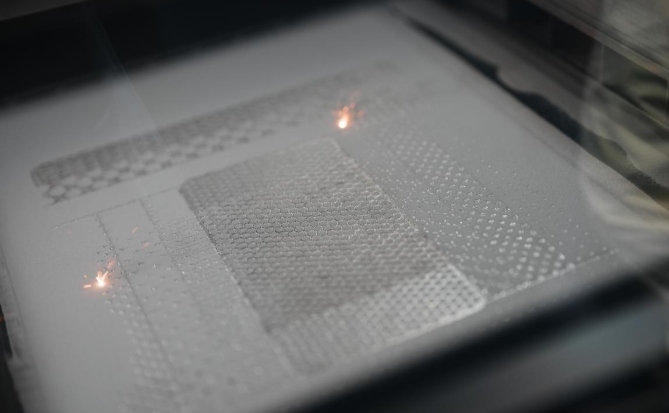

对于粉末床打印技术(如SLS、SLM、EBM等),传统的滚轴或刮刀式粉末送料机制无法做到同时按需分布多种不同金属粉末,因此如何在床层沉积不同金属粉末材料是解决多金属打印的一项关键问题。Wei等人提出一种真空辅助的粉末沉积系统,该系统由三个喷头组成,其中两个为粉末沉积喷头,一个为真空吸头。打印时,先由喷头A在打印平面铺展一层金属粉末A,随后通过激光烧结得到固化的金属A图案,之后由真空吸头吸走未烧结的金属粉末A,进而使用喷头B沉积金属粉末B,继续使用激光进行固化烧结,完成一层双金属材料的平面打印过程。该喷头还能够根据需要调节原料粉末沉积的流量,从而实现双金属材料渐变梯度的打印过程。

对于光固化系统(如SLA、DLP等),由于打印材料全部存放在原料槽中,且固化过程依靠数字激光照射液体表面,因此无法做到同时生成具有特定图案的多种液体材料表面。一种替代思路是利用多喷头打印方式,将不同原料液按需沉积在打印表面形成打印图案,再使用紫外光照射进行固化,代表技术例如PolyJet和MultiJet。此外,Han等人报道了一种基于DLP的多材料3D打印技术,他们在DLP打印原料槽设置一组材料切换阀,在完成每种材料的打印后,通过程序控制将原料槽内的液体排空,实现打印过程中的材料切换。但此技术也有一定局限性,例如在打印水相和油相的复合聚合物材料时,管道壁残留的材料会在反复的材料切换中形成乳液,导致紫外光的散射影响成型效果。

此外,不同种类材料之间的复合材料也能够通过改进的3D打印工艺得以实现,例如性质差别较大的金属-高分子复合材料。Xie等人通过SLA与FDM结合的技术方式,在SLA打印过程中沉积液态金属导线,得到不同设计结构的核磁共振测试探头,通过优化导线的空间分布,实现静态物品微米级别分辨率的核磁共振扫描效果。Khondoker等人设计了一种同轴FDM打印喷嘴,通过合理的内外层流速匹配实现了SEBS包低熔点金属核壳线材的打印,并进一步打印出螺旋的天线接收器。Wu等人使用NbFeB与TPU混合粉末作为原料,通过SLS技术选择性烧结TPU打印出含有NbFeB颗粒的弹性磁体材料,进一步组装成为开关应用于智能压电传感。

多层级系统是指通过实体、成分或几何结构的分层组合形成具有不同属性(如功能、密度、尺寸等)分界结构的一类系统。自然界中存在着各种形式的多层级系统,例如河流、沙丘、山川、闪电等,其主要通过各级通路的组合来实现高效的运输效率。同样,多层级系统在人类生活中也无处不在,例如社会中的组织架构、道路网络的设计以及信息数据的获取,其通过各级功能的合理分配使得系统整体具有更高的运行效率。作为自然界中最精密的系统,生命体也是一种由细胞、组织、器官、器官系统构成的多层级系统,各级单元通过能量和物质代谢的互相关联,最终实现机体的诸项功能。

在人类技术的早期发展中,天然材料的使用扮演着重要的角色,例如动植物的某些部位(龟甲、海绵、鱼骨、树干)。随着现代表征手段的发展,研究人员们发现在这些天然生物材料中往往存在某些特征结构的层级排列行为,例如结构单元(纤维、片层、颗粒)、孔隙或表面结构(褶皱、条纹、粗糙)。而正是通过这种层级排列的行为,使得这些材料具有相较于其单一尺度排列下不具备的功能和特性。例如轻质高强度的骨头、坚硬的贝壳、抗冲击的果皮、快速过滤的海绵、自清洁的叶片表面、高粘附力的昆虫足底、色彩斑斓的蝴蝶翅膀等。因此,这种具备一定功能或性质的结构单元在不同尺寸跨度下规则排列构成的材料,被称作多层级材料。

根据层级单元的性质,多层级材料可分为多层级组分材料和多层级结构材料。多层级组分材料是指材料组分单元(原子、分子、晶胞、大分子链等)通过相互作用力形成的局部或整体组分变化的系统,例如坚韧的木质组织;多层级结构材料是指材料在不同尺度上具有重复分布的几何结构单元,例如疏松多孔的海绵结构。其中,多层级结构材料根据层级单元的分布特征还可分为多层级表面结构和多层级孔结构。

天然材料通过这种在不同尺度上合理的层级排列,获得了远超其均相材料性质的功能和性能,这也启发了人们将多层级结构运用在人造材料领域。将性质更丰富的化学合成材料通过合理的层级排列,能够获得潜在的高性能材料。并且在人造材料中引入多层级结构也将允许人们在不牺牲现有材料功能的前提下更多的使用性能稍弱但是更环保、储量更丰富、生物相容性更好的材料。

上一篇:多材料3D/4D打印新进展与特性

下一篇:金属3D打印新探索,精度、功能与多材料应用

销售热线:158-1687-3821

销售热线:158-1687-3821