砂型铸造是以砂质材料为核心造型介质的传统铸造工艺,通常采用重力浇注方式,特殊需求下也可结合低压铸造、离心铸造等工艺。其应用范围极广,涵盖小型到大型、简单到复杂、单件到大批量生产的各类铸件。由于砂型模具具备高耐火度特性,该工艺尤其适用于铜合金、黑色金属等高熔点材料的铸造。

快速铸造技术通过集成3D打印增材制造技术,突破了传统铸造的局限:其免去木模、模样等传统模具的制备环节,具备生产周期短、研发成本低、砂型/砂芯一体化成型及可实现任意复杂结构铸型或原型近净形制造等优势。

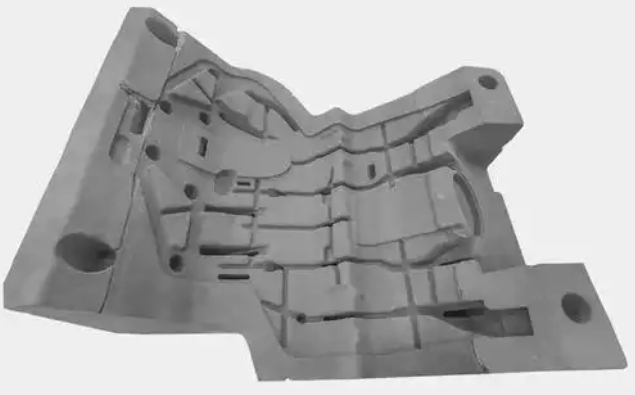

以某复杂铝合金铸件为例,采用3D打印砂型技术实现快速铸造,具体优势如下:

(1)生产周期优化

3D打印技术直接根据数字模型打印砂块,省去模具设计与加工流程,可将生产周期缩短两个月以上;

(2)工艺调整灵活性提升

在铸件研发阶段,传统工艺需反复修改模具,而3D打印仅需直接调整砂型数据即可完成工艺迭代,显著提高研发效率;

(3)组装复杂度降低与精度保障

3D打印可将传统分体式砂块整体成型,简化砂型组装方案,同时确保铸件尺寸精度;

(4)砂型性能改善

3D打印砂型具备高孔隙率特性,透气性优异且溃散性良好,有效解决浇注过程中的呛火缺陷,并支持直接打印空心砂芯以优化排气性能。

相较于传统砂型铸造流程,引入砂型3D打印技术替代了制模、造型、制芯等环节,大幅降低工艺难度及对技术工人技能水平的依赖。

此外,砂型3D打印技术可制造更复杂的砂型与砂芯结构,释放设计自由度。通过直接打印砂型/砂芯,铸造周期大幅缩短,设备与人力成本显著降低。

标签:

上一篇:从模具到定制3D打印技术改变传统鞋子制作

下一篇:四大实用策略帮你控制3D打印成本节省开支

销售热线:158-1687-3821

销售热线:158-1687-3821