3D打印,又称增材制造技术,是一种以三维CAD模型文件为基础,采用粉状、丝状或片状材料,通过"分层制造、逐层叠加"方式构建三维实体的技术。

主流3D打印成型工艺

当前应用较广泛的3D打印成型工艺主要包括:

选择性激光烧结(SelectiveLaserSintering,SLS)

选择性激光熔化(SelectiveLaserMelting,SLM)

直接金属激光烧结(DirectMetalLaserSintering,DMLS)

立体光固化成型(StereoLithographyApparatus,SLA)

熔融沉积成型(FusedDepositionModeling,FDM)

分层物体制造(LaminatedObjectManufacturing,LOM)

不同工艺在各领域具有差异化应用优势。3D打印技术在模具行业中的应用主要涵盖三大方向:

模具行业应用场景

直接制作手板模型

前述多种3D打印工艺均可用于手板模型制作,但成品在精度、强度及表面质量上存在差异,这也是当前3D打印技术最典型的应用方式。

间接制造模具

通过3D打印原型件,结合硅胶、石膏、树脂、砂型等工艺翻制模具。

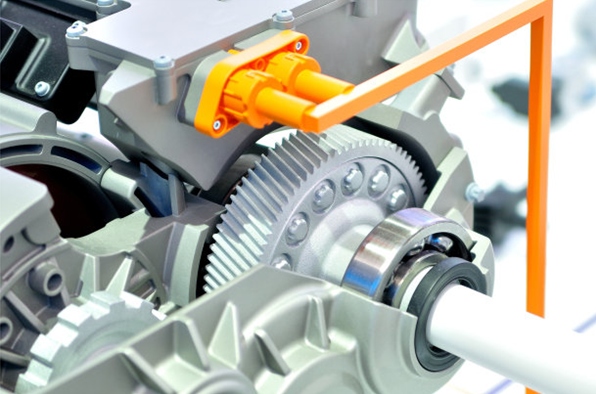

直接制造模具

利用SLS、SLM等工艺直接打印软质或硬质模具。

技术优越性分析

(1)材料利用率最大化:3D打印基于零件三维设计逐层成型,相较传统"减材"加工,实现生产材料"零"浪费。

(2)研发效率提升:3D打印改变了设计思维,设计师可针对零件承重、受力部位进行优化设计。

(3)生产周期缩短:从设计到生产省去了传统工艺的流程设计与验证环节,显著缩短周期,并支持按需调整生产批量。

(4)人力资源优化:减少设计及生产环节的人力投入。

(5)特殊结构制造能力:可生产随形冷却模具等传统方法难以实现的复杂结构。随形冷却模具通过优化冷却效率,使制品冷却更均匀,从而提升产品质量与生产效率。

传统与3D打印模具流程对比

传统模具制造流程:接单后需进行项目评审,通过后制定生产进度表,随后开展3D软件修正、模流分析、分型线及进料点确定,经客户确认定稿后,方可生成制造用零件图并准备加工流程。

标签:

上一篇:3D打印技术在医疗领域的创新应用介绍

下一篇:3D打印技术在个性化定制礼品领域的应用与创新

销售热线:158-1687-3821

销售热线:158-1687-3821