在天然纤维增强复合材料中,胶原蛋白或纤维素纤维作为增强相,嵌入木质素、半纤维素或胶原蛋白基质中。纤维束沿应力方向定向排列,其组织结构主要通过环境温度下的溶液物理化学过程形成。与自然界的生物合成机制类似,采用连续纤维增强的新型3D打印工艺可实现纤维股的精准沉积——通过拓扑结构优化将纤维定位在关键位置,并沿负载方向定向排列。然而,天然纤维(如纤维素)对高温敏感,难以适配传统热塑性3D打印工艺。

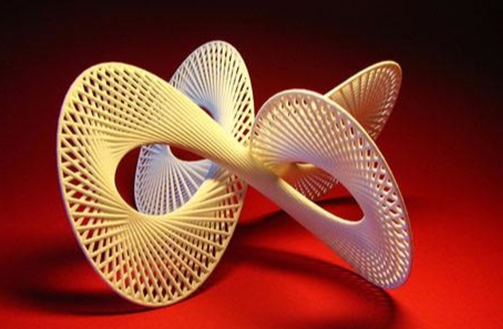

德国纺织纤维研究所与Arburg合作的研究成果,成功开发出嵌入纤维素基质的连续纤维素纤维3D打印复合材料组件。该新型工艺可在环境温度下完成复合材料制造,实现材料与部件的一次性同步生产,模拟自然界的低温合成机制。

具体工艺中,纤维素纤维股首先通过粘合剂进行稳定化处理,以确保打印过程中的可操作性。特殊设计的打印头将粘合剂转化为被连续纤维素纤维包裹的基质材料。由于纤维素纤维与基质具有相似的化学结构,该复合材料展现出优异的成分稳定性,其机械性能(如断裂强度)表现尤为突出。

研究团队开发的基于溶液的节能制造方法,还可推广至其他复合材料体系,尤其适用于需大规模加工的温度敏感材料(如天然纤维或纤维素纤维)。这一创新为环境温度下高效制备高性能纤维复合材料提供了新路径。

标签:

上一篇:在砂型铸造中采用3D打印比传统工艺好吗?优点是什么

下一篇:新一代CORAlpha树脂让3D打印更加随心所欲

销售热线:158-1687-3821

销售热线:158-1687-3821