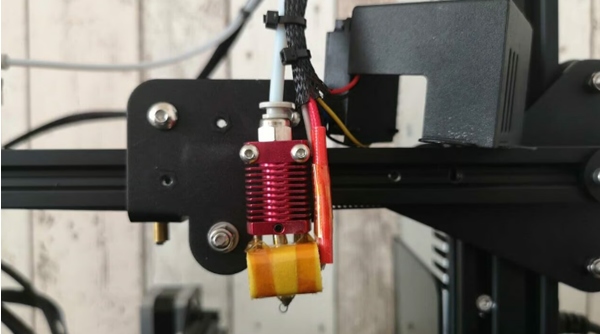

金属热端组件在FDM3D打印领域应用广泛,其通过消除传统PTFE(特氟龙)衬管设计,能够实现更高工作温度并拓展材料适用范围。部分高温打印材料(如PEEK)必须使用全金属热端方可完成加工,因此该组件既可作为打印机原装部件销售,也可作为独立升级套件推向市场。

然而,金属热端在提升温度适应性的同时,也增加了堵塞风险,尤其在打印PLA等低温材料时更为突出。PLA作为3D打印最常用耗材,其与金属热端的兼容性问题值得重点关注。

1:散热器有效冷却方案

热端组件中的散热器负责维持冷端与热端的温度分界。打印过程中,耗材从冷端(挤出机)经散热器、热断桥进入加热块,最终通过喷嘴熔融挤出。部分设计采用PTFE管引导耗材穿过散热器直达热断桥,随后进入全金属热断桥及加热系统。

作为冷热交界的核心部件,散热器需通过强制对流实现高效散热。若冷却不足,热量将向上传导引发"热蠕变"现象,导致热断桥内耗材软化粘附管壁,尤其在PTFE管与金属热断桥连接处形成堵塞。

简易检测方法:打印时触摸散热器表面,若明显发热则需优化冷却系统。

解决方案:

风扇升级:确保热端配备专用散热风扇,若现有风扇性能不足,建议更换更高风量型号。部分机型需定制风道以优化气流路径。

导热界面材料:在热断桥螺纹连接处涂抹导热膏(推荐SliceEngineering氮化硼导热膏),可显著提升热传导效率。

延时冷却:打印完成后保持风扇运转,待热端温度降至50℃以下再关闭电源,防止残留热量引发热蠕变。

2:回缩参数优化

回缩功能通过将耗材反向拉回热端,有效抑制拉丝现象。该参数在切片软件中设置,涉及回缩距离与速度的调整。

但过度回缩可能导致软化耗材被拉出加热区域,引发与散热器冷却不足类似的粘附问题。

调整建议:

参照E3D官方推荐,将回缩距离设定在0.5-2.0mm区间,作为初始调试基准。

Bowden挤出机架构因远程送料特性,可能需要适当增加回缩距离(建议不超过3mm)以控制渗出。

3:组件对位校准

非全金属热端依赖PTFE衬管引导耗材,而全金属设计在加热区域取消衬管,更易因机械误差引发耗材路径中断。

关键检查点:

热断桥对中:该细长部件连接加热块与散热器,若发生弯曲或偏移,将阻碍耗材顺畅通过。需确保其直线度与连接可靠性。

PTFE管密封(若存在):全金属热端若保留部分PTFE结构,需检查管件与金属部件的齐平密封。若发现渗漏,可修剪管端或更换新管。

4:制造精度验证

金属热端内部加工质量直接影响耗材通过性。TeachingTech等评测机构的研究显示,劣质热端内壁存在明显加工痕迹,显著增加堵塞风险。

快速检测方法:

在热端完全冷却后,手动推拉耗材通过组件。若在无组装故障时仍感觉阻滞,可能为内壁粗糙所致,建议更换高精度热端组件。

喷嘴检查:

低质喷嘴易磨损或存在毛刺,可能引入异物导致堵塞。建议定期更换标准喷嘴,并避免使用劣质替代品。

5:耗材品质管控

灯丝直径波动会加剧金属热端的摩擦问题。即使配备PTFE衬管的设计,对耗材尺寸公差的要求也高于全金属结构。

质量控制步骤:

使用卡尺或千分尺检测灯丝直径,若偏差超过±0.05mm,建议更换合格耗材。

优先选择真空密封包装的灯丝产品,避免受潮导致的膨胀变形。

通过系统性排查冷却系统、工艺参数、机械装配、组件质量及耗材适配性,可显著降低金属热端在打印过程中的堵塞概率,充分释放其在高温材料加工领域的性能优势。

标签:

上一篇:PLA3D打印材料制备工艺特性与应用场景全解析

下一篇:柔性PLA3D打印材料与TPU的性能对比

销售热线:158-1687-3821

销售热线:158-1687-3821