增材制造技术正深刻变革医疗产业,尤其在牙科领域展现出显著优势。据MarketsandMarkets预测,全球牙科3D打印市场收入将以19%的年复合增长率扩张,预计2029年达到81亿美元规模。这种增长源于3D技术与材料科学的持续突破,推动个性化医疗解决方案的普及。

传统流程的数字化变革

牙科行业分为诊所与义齿实验室两大主体,传统定制器械(牙冠、桥体等)生产依赖物理取模与石膏制模工艺。流程涉及牙医取模、寄送实验室、石膏制模等步骤,整个周期长达数日,且需多次往返沟通。患者需二次就诊,且初装适配性无法保证,导致效率低下与成本高企。3D打印技术的引入正在重构这一产业链,实现全流程数字化升级。

核心工艺与材料体系

牙科增材制造涵盖多种技术路线,材料选择直接影响工艺适配性:

熔融沉积(FDM)

BIOSUMMERDental创始人OlivierBellaton指出,该技术以低成本(单件成本低至几十美分)与免后处理优势,适用于正畸模型制作。但精度与生物相容性受限,目前主要应用于矫正器热成型基模。

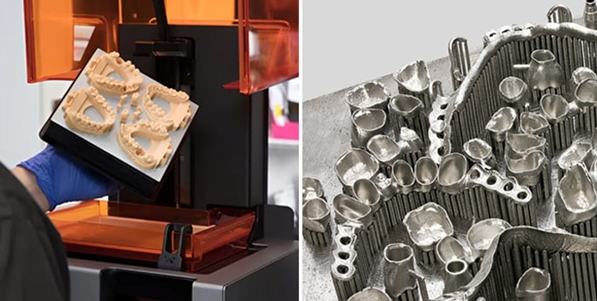

树脂光固化(SLA/DLP)

ETEC团队强调,光聚合工艺结合CE/FDA认证材料,可实现亚毫米级精度与低复杂度后处理,显著缩短制作周期。材料切换灵活性支持多应用场景适配,已成为牙科数字化生产的主流方案。

金属增材制造

基于粉末床的激光/电子束熔融技术,用于生产镍铬合金或钛合金种植体、冠桥等高值器件。BIOSUMMERDental指出,该技术需持续产能以摊销百万级设备投入,虽打印耗时(单牙冠达5小时)但单位成本(0.75美元)远低于传统工艺(7欧元),展现出显著经济性。

数字化工作流程解析

牙科3D打印的实现依赖三大核心环节:

口内扫描

通过专业扫描仪获取患者口腔三维数据,替代传统物理取模。除诊所级设备外,实验室解决方案支持印模与部件的数字化转换。

设计建模

数字印模经安全平台传输至实验室,通过CAD软件完成器件形态设计。建模过程需综合考虑牙龈限制、邻牙干扰及面部美学参数,确保功能与美观的双重适配。

专用打印

采用牙科专用3D打印机,在保证生物相容性的前提下,实现亚微米级表面精度与高效生产。设备集成优化算法,可即时处理多任务订单,突破传统工艺的产能瓶颈。

行业应用与成本效益

3D打印技术已深度渗透牙科各细分领域:

正畸模型与热成型矫正器

PEEK材质轻量化义齿框架

定制化种植体与临时冠桥

手术导板与咬合夹板

Formlabs团队指出,技术普及的关键障碍在于专业人才培养与设备初期投入。临床医生需掌握CAD软件操作,而3D扫描仪与打印机的购置成本仍制约部分中小机构的数字化进程。

市场趋势与竞争格局

当前牙科3D打印市场呈现三大特征:

新老厂商激烈竞争推动设备价格下行

材料与人工成本上涨倒逼企业优化生产效率

制造商加大临床培训投入,加速技术认知普及

ETEC分析认为,从业者对数字技术的接受度持续提升,但全面信任需建立在充分的技术培训与临床验证基础上。数字化升级将帮助牙科机构实现微创化治疗、缩短诊疗周期,并通过精准定价策略在竞争中建立优势。

通过工艺革新与材料突破,牙科3D打印正重塑从诊断到修复的全链条服务模式,为个性化医疗与高效制造的融合提供创新范本。

标签:

上一篇:钛金属3D打印技术优势六大核心理由介绍

下一篇:旋转喷嘴技术改变多色FDM3D打印减少浪费提升效率

销售热线:158-1687-3821

销售热线:158-1687-3821