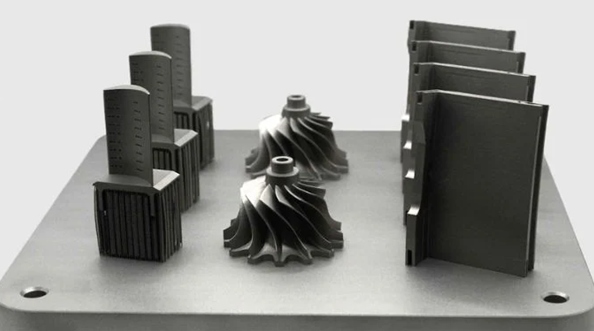

随着增材制造技术向工业化深度发展,后处理环节的战略价值持续攀升。这一关键步骤使制造商能够优化零件性能,提升材料致密度与强度,甚至赋予其特殊功能属性,以满足高要求的终端应用需求。在众多后处理技术中,热处理对粉末床3D打印工艺(尤其是金属领域)具有核心意义。但具体应选择哪种热处理工艺?其作用机制如何?为解答这些问题,本文将深入分析两种主流工艺:热等静压(HIP)与退火。

两种工艺均适用于金属加工领域,涵盖激光粉末床熔融(LPBF)、电子束熔化(EBM)、粘结剂喷射、定向能量沉积(DED)及纳米颗粒喷射等技术。其应用范围还可扩展至陶瓷与聚合物材料,尽管具体实施细节存在差异。两者均具备强化材料、改善加工性能及提升综合性能的优势,核心目标均为优化组件性能,但工艺路径与最终效果各有特色。

热等静压与退火的工艺原理对比

为明确HIP与退火的差异与共性,需分别解析其作用机制。退火作为一种经典热处理工艺,通过加热金属、玻璃、陶瓷或聚合物并控制缓慢冷却,消除材料内部应力。该过程可改变材料的物理性质(部分情况下影响化学性质),提升延展性、降低硬度,从而改善加工性能。

HIP工艺则通过同时施加高温与等静压力,消除金属冶金过程中的孔隙缺陷。其还可显著提升陶瓷材料的密度,实现完全致密化组件的制备。

需强调的是,HIP中的"等静压"指压力均匀施加于材料各个方向,通过惰性气体(如氩气)传递压力,确保物体受力均衡。与退火类似,HIP能优化材料的机械性能与加工特性,同时支持异种材料的连接,创造复合结构。

退火工艺的精细化实施

退火通常在专用炉窑中完成,设备选型需综合考虑材料特性与成本预算。典型加热温度范围为300°C至1000°C(高端设备可精准控温),需严格遵循材料热处理规范。尽管推荐使用专业退火炉,但理论上任何能达到目标温度的炉体均可实施,前提是温度控制精度达标。

退火流程分为三个阶段,各阶段参数由材料类型决定:

1.恢复阶段

首阶段将材料加热至再结晶温度以上,赋予原子足够能量进行迁移。原子运动可重新分布并消除位错(晶体结构缺陷),尤其在金属中效果显著,大幅提升材料延展性。陶瓷材料虽同样受益,但效果相对有限。此阶段核心目标为释放材料内部残余应力。

2.再结晶阶段

持续加热至再结晶温度(低于熔点),促使无应力新晶粒形成并取代位错区域。新晶粒的生成进一步消除结构缺陷,为后续组织优化奠定基础。

3.晶粒生长阶段

冷却过程中,新晶粒开始发育并生长,其形态与尺寸受冷却速率及环境气氛控制。通过调节冷却参数,可精准调控材料最终微观结构。

退火周期通常持续4小时至24小时,具体取决于材料特性。退火工艺类型多样,包括完全退火、等温退火、球化退火、扩散退火及应力消除退火等。增材制造零件(需采用适配材料)可灵活选择工艺类型,最终决策依据为材料特性与应用场景。

热等静压工艺的实施要点

HIP工艺需将零件封装于耐高压容器中,同步施加高温与等静压力。典型工艺参数为温度2000°C、压力310MPa(约相当于马里亚纳海沟11000米处水压)。在此条件下,材料发生塑性变形,内部孔隙被填充,最终实现致密化。该工艺广泛用于减少烧结、铸造及增材制造部件的残余应力。

氩气是最常用加压介质,其惰性特质可避免材料发生化学反应。部分系统通过伴生气泵送实现压力加载,确保压力均匀传递至零件表面。工艺参数(温度、压力、时长)需根据材料类型与目标性能定制,周期通常持续8小时至数天。HIP可显著优化材料微观结构均匀性,从而提升综合性能。

据HIP领域领军企业Hiperbaric介绍,该工艺与激光粉末床熔融(LPBF)及电子束熔化(EBM)技术兼容性极佳,可大幅提升零件质量。此外,粘结剂喷射、定向能量沉积(DED)、金属挤出及纳米颗粒喷射等工艺亦可采用HIP进行后处理。

材料兼容性分析

退火与HIP的材料适配范围存在部分重叠。两种工艺均适用于多类金属材料,退火可处理非晶态与晶体材料(如难熔金属、合金、钢等),不锈钢是退火工艺最常用材料之一,青铜、铝、铜、黄铜等金属亦可采用。HIP则对所有金属材料开放,尤其适用于镍基高温合金、钛合金等难加工材料。

陶瓷部件同样可通过两种工艺进行后处理,需严格遵循材料热力学特性。聚合物方面,退火因仅涉及温度调控而具备更广兼容性,常用于提升ABS零件强度,PLA、PETG等材料亦可采用。HIP因需施加高压,在聚合物领域的应用受限。

工艺优劣对比

尽管退火与HIP的工艺路径不同,但均能实现类似目标:提升材料延展性、消除缺陷(退火针对位错,HIP针对孔隙)、优化微观结构均匀性及材料性能。两种工艺均可作为增材制造流程的巩固步骤,消除零件中的残余热应力。

退火通过分子迁移重构微观结构,释放加工应力,预防开裂并改善可加工性。其还可优化金属晶格的导电性、磁性等物理性能,通过精准调控温升与冷却速率,实现晶粒类型的选择性调控。

HIP通过扩散作用在材料间形成冶金结合,显著提升密度与强度,对高可靠性应用至关重要。该工艺可修复内部孔隙缺陷,例如将压缩材料填充至金属部件孔洞中。总体而言,两种工艺均能减少材料浪费,通过性能优化延长现有材料使用寿命,降低新材料采购需求。

标签:

上一篇:打造晶莹剔透3D打印透明件的工艺全流程解析

下一篇:怎么用FDM3D打印制作好看的产品

销售热线:158-1687-3821

销售热线:158-1687-3821