在3D打印流程中,后处理是连接打印件与成品的关键环节,其技术步骤直接影响零件的机械性能、尺寸精度与表面质量。从支撑结构去除到最终性能强化,每个步骤都需通过工艺优化实现从“粗坯”到“可用”的转化,其必要性源于对打印缺陷的修正与材料特性的激活。

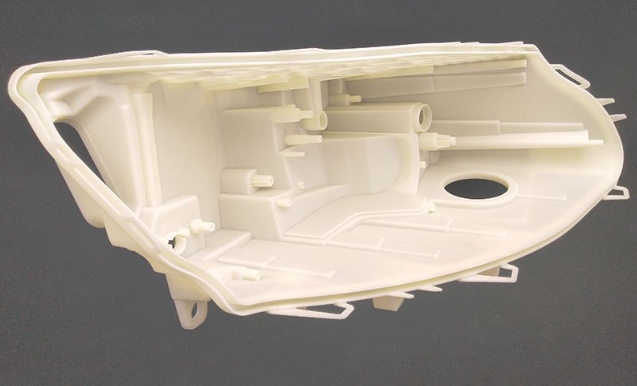

支撑结构去除是后处理的首要步骤。打印件中支撑材料与主体结构的连接点需通过手工或机械方式剥离,例如使用尖嘴钳、雕刻刀等工具沿分界线切割,避免损伤主体表面。对于复杂结构,可采用溶解型支撑材料(如PVA),通过水洗或化学溶剂(如碱性溶液)浸泡,在40-60℃环境下加速溶解,时间控制在2-6小时。此步骤需平衡效率与精度,残留支撑可能引发应力集中,而过度清理则可能导致薄壁结构变形。

表面处理是提升打印件外观与功能的核心措施。喷砂处理通过压缩空气将玻璃珠(粒径50-100μm)喷射至表面,可去除层纹并平滑过渡区域,压力需控制在0.2-0.5MPa以避免材料剥离。化学抛光则适用于树脂类材料,通过浸泡在异丙醇(IPA)与丙酮的混合溶液(比例1:3)中,利用溶剂挥发时的表面张力使层间融合,时间控制在5-15分钟。此外,涂覆环氧树脂或UV光固化胶可填补微孔,使表面硬度从HB100提升至HB200以上。

热处理是激活材料性能的必要手段。退火处理可消除打印过程中产生的内应力,例如PLA材料需在60℃环境下保温2小时,随炉冷却至室温,使抗拉强度提升15%。对于金属打印件(如不锈钢),需进行固溶处理(1050℃/1小时,水淬)与时效处理(500℃/4小时,空冷),使硬度从HV200提升至HV350。热处理需严格控制升温速率(≤5℃/min),避免因温差梯度引发新的裂纹。

尺寸校准是确保装配精度的关键步骤。打印件可能因材料收缩或支撑变形产生尺寸偏差,需通过三坐标测量机(CMM)或激光扫描仪检测关键特征(如孔径、平面度),误差超过0.1mm时需进行手工修正。例如,轴类零件可通过车床微调直径,槽类结构可用铣刀扩宽,修正后需再次检测直至符合公差要求(IT7-IT9级)。

功能化处理是满足特定需求的最终步骤。对于需要导电的部件,可采用化学镀镍(厚度5-10μm)或喷涂银浆,使表面电阻从10⁶Ω降至10⁻²Ω。密封性要求高的部件(如容器、管道)需进行渗透检测,通过荧光染料浸泡后用紫外线照射,发现泄漏点后采用环氧树脂或金属焊料修补。此外,生物医用部件需进行灭菌处理(如环氧乙烷熏蒸,温度37℃,湿度65%,时间6小时)。

3d打印的后处理步骤本质是通过物理、化学与机械手段的协同作用,实现从“打印完成”到“性能达标”的跨越。它不仅要求对材料特性的精准理解,更需结合检测技术与修正工艺的创新应用。当后处理能够系统化响应打印缺陷时,3D打印技术方能真正释放其“个性化制造”的潜力,为从原型验证到终端产品生产的全流程提供可靠支撑。

标签:

上一篇:3d打印有几个要素工艺参数对成品质量的影响

下一篇:3d打印效率在批量生产中的规模化实现路径

销售热线:158-1687-3821

销售热线:158-1687-3821