在柔性材料3D打印领域,压力校准是确保打印件弹性性能与结构稳定性的核心技术环节。不同于刚性材料,柔性材料(如TPU、硅胶)在打印过程中易因压力波动产生变形、层间剥离或回弹失控,而精准的压力控制可通过动态调整喷嘴压力,实现材料流动与弹性维持的平衡。

压力校准的核心在于匹配材料特性与工艺参数。柔性材料的粘度随温度变化显著,TPU在190-220℃时粘度从5000Pa·s降至2000Pa·s,压力需随温度升高而降低以避免过挤。喷嘴压力通常设定在0.2-0.6MPa,但需结合打印速度动态调整——速度提升10mm/s,压力需同步增加0.05MPa以维持材料流动性。此外,层高设置影响压力传递效率,0.1mm层高需0.3MPa压力确保填充,而0.2mm层高则需0.5MPa避免空隙。

实时监测与闭环控制是压力校准的关键技术路径。通过在喷嘴或热床嵌入压力传感器,可实时采集打印过程中的压力数据,结合材料特性模型(如Cross-WLF粘度方程)预测压力需求。例如,当传感器检测到压力低于0.25MPa时,系统自动提升挤出速率5%;若压力超过0.55MPa,则降低速度3%并启动冷却风扇。这种动态调整使压力波动范围控制在±0.05MPa内,层间结合强度提升20%。

弹性控制需兼顾压力与回弹特性的平衡。柔性材料打印后易因内应力产生回弹,压力校准需通过分阶段调整实现“初始挤压-维持-释放”的控制逻辑。打印初期采用0.4MPa高压确保首层粘合,中期降至0.3MPa减少变形,末期逐步释放压力至0.1MPa以降低内应力。某实验显示,此策略使TPU打印件的回弹量从12%降至4%,弹性保持率达95%。

软件算法的优化进一步提升了压力校准的精度。基于机器学习的压力预测模型可结合材料批次、环境温湿度等变量,动态生成压力控制曲线。例如,当环境湿度从40%升至70%时,模型预测TPU吸水率增加0.8%,自动将压力补偿值从0.03MPa提升至0.06MPa。这种智能化调整使压力校准的误差率从传统方法的15%降至5%以下。

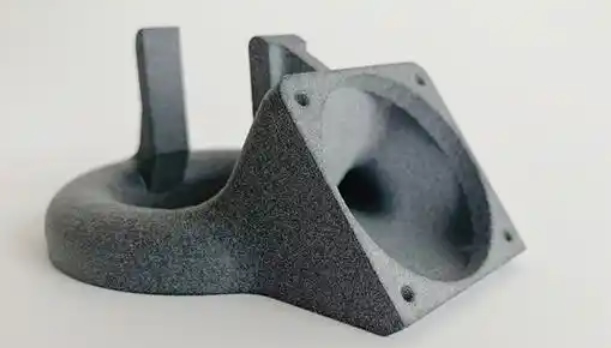

压力校准的弹性控制方法,本质是通过工艺参数与材料特性的深度耦合,实现柔性材料从“可打印”到“可用”的跨越。它不仅要求对压力物理机制的精准理解,更需结合传感器技术、控制算法与材料科学的交叉创新。当压力校准能够动态响应材料变化时,柔性3D打印方可突破现有性能边界,在可穿戴设备、软体机器人等领域释放更广泛的应用潜力。

标签:

上一篇:高强度场景下3d打印主要工艺的材料适配性

下一篇:3d打印有几个要素工艺参数对成品质量的影响

销售热线:158-1687-3821

销售热线:158-1687-3821