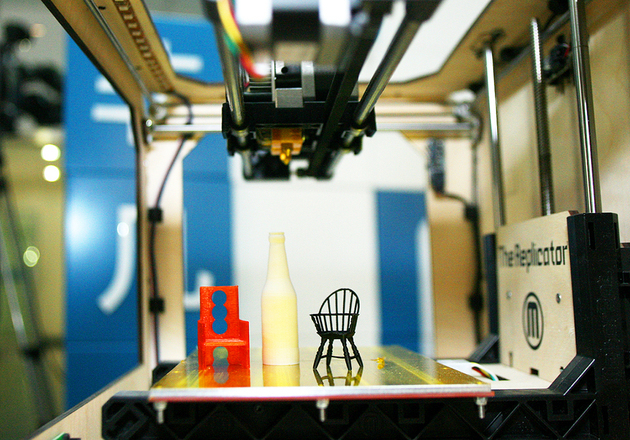

多材料3D打印技术突破单一材料限制,专业打印服务通过系统性工艺优化与全流程支持,实现不同材质的高效融合与性能互补。服务提供商建立动态适配体系,将材料特性、打印工艺与终端需求精准对接,形成覆盖研发到交付的完整服务链条。

材料适配体系构建

服务团队建立跨品类材料库,涵盖树脂、金属、陶瓷及复合材料,通过流变测试与热力学分析,筛选出与SLA、FDM、MJF等打印种类兼容的优质材料。针对多材料接口区域,开发专用粘接剂与过渡层材料,确保不同材质界面的力学稳定性。动态更新材料性能数据库,实时匹配新兴材料与既有工艺。

工艺参数智能调优

运用机器学习算法建立打印参数关联模型,自动计算材料配比、喷头温度与固化能量的最优组合。对于渐变材料打印,开发分层控制软件,实现0.1mm精度的材料过渡。服务工程师通过实时传感器数据调整打印策略,避免因材料收缩率差异导致的形变问题,保障多材料结构的尺寸精度。

服务流程标准化管理

从材料预处理到成品检测,实施全流程质量控制。采用激光粒度仪检测金属粉末粒径分布,通过DSC测试评估树脂固化特性,确保材料参数符合打印种类要求。建立工艺窗口数据库,为每种材料组合定义最优参数范围。服务团队制定多材料打印操作规范,明确环境控制、设备校准与后处理标准。

跨领域技术支持网络

组建包含材料科学家、工艺工程师与应用专家的复合团队,提供从设计优化到故障排除的全周期支持。针对生物医疗领域,开发出与水凝胶-硬质树脂复合打印匹配的支撑结构算法。在电子器件制造中,实现导电油墨与绝缘材料的精准共打印,服务团队提供电磁屏蔽性能测试与优化方案。

质量追溯与持续改进

实施区块链技术构建材料-工艺-成品追溯系统,记录每批次材料的热历史与工艺参数。通过CT扫描生成三维缺陷图谱,结合力学测试数据,持续优化多材料打印方案。建立客户反馈快速响应机制,72小时内完成问题复现与解决方案验证,确保服务体系的动态进化能力。

这种以服务为核心的工艺优化体系,使多材料3D打印突破技术瓶颈,在功能集成、性能提升与成本控制方面展现独特优势。通过材料、工艺与服务的深度整合,打印服务成为推动多材料技术从实验室走向产业化的关键推力,为复杂结构制造开辟全新可能性。

上一篇:3D打印STL后处理工艺全流程解析

下一篇:服务升级与技术突破3D打印优缺点关联解析

销售热线:158-1687-3821

销售热线:158-1687-3821