传统修复模式在医疗与工业领域长期面临效率与精度的双重挑战。医疗植入物定制依赖手工雕刻与试错调整,工业设备维修常因备件停产陷入僵局,这种"测量-制造-适配"的线性流程已难以满足现代需求。3D打印修复技术通过数字化重构与材料科学突破,正在建立一种全新的跨领域修复生态。

在医疗维度,传统修复模式受限于人体解剖的复杂性。义齿制作需要多次取模调整,骨科植入物往往采用标准化尺寸,导致患者适配度不足。3D打印修复通过CT/MRI数据直接生成三维模型,结合生物相容性材料,可打印出与骨组织完美贴合的个性化植入物。这种"数据驱动制造"模式将修复周期从数周缩短至数小时,同时通过拓扑优化设计提升力学性能,使修复体在生物活性与机械强度间达到平衡。

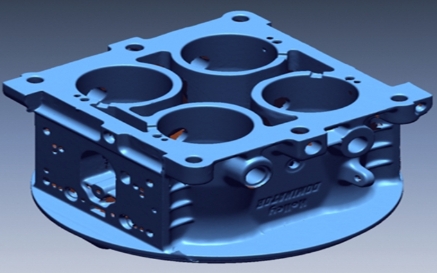

工业领域的传统维修体系则深陷备件库存与停机损失的困境。大型设备的关键部件一旦损坏,企业往往面临长达数月的等待周期,而通用件又难以匹配特殊结构。3D打印修复通过逆向工程技术,可对破损部件进行非接触式扫描与缺陷补偿,直接打印出功能等同的替换件。这种"按需制造"模式消除了库存压力,更通过材料复合技术赋予修复件超越原厂的性能——例如在涡轮叶片修复中加入耐高温涂层,在齿轮修复时优化接触面耐磨性。

技术融合催生的修复革命体现在三个维度:首先是数字化流程的贯通,从缺陷检测到方案验证实现全流程虚拟化;其次是材料科学的突破,金属、陶瓷、高分子材料的梯度复合拓展了应用边界;最后是服务模式的创新,远程数据传输与云制造平台使专家资源得以全球共享。这种变革使医疗与工业修复从"被动响应"转向"主动预防",通过实时监测与预测性维护,将故障消除在萌芽阶段。

在跨领域协同层面,3D打印修复正在打破行业壁垒。医疗领域积累的人体组织建模经验,可迁移至工业设备的复杂曲面修复;工业级大尺寸打印技术又为定制化医疗模型提供了成本优势。这种技术溢出效应催生出新型服务模式——区域性修复中心同时服务医院与工厂,通过模块化设备切换满足不同领域的精度需求,实现资源的最优配置。

随着人工智能算法的深度嵌入,3D打印修复正从"精准复制"进化为"智能优化"。机器学习通过分析海量修复案例,可自动生成最优修复方案;神经网络对材料性能的预测,使打印参数无需人工调试即可达到最佳状态。这种技术跃迁不仅提升了修复效率,更开创了"缺陷即设计契机"的新理念——每次破损修复都成为产品结构优化的黄金机会。

这场跨领域的修复革命,本质上是数字化思维对传统制造体系的重构。它消除了医疗与工业之间的技术鸿沟,建立起基于数据流动与材料创新的共性技术平台。当3D打印修复成为基础设施,未来的医疗与工业将不再受限于物理空间的约束,而是构建在虚拟与现实交融的智能修复网络之上。这种变革不仅重塑了产品生命周期管理,更重新定义了人类与物质世界互动的基本方式。

上一篇:砂型3D打印设备精度对铸件尺寸公差的控制策略

下一篇:小批量生产首选3D打印成品制作无需开模

销售热线:158-1687-3821

销售热线:158-1687-3821