销售热线:158-1687-3821

销售热线:158-1687-3821

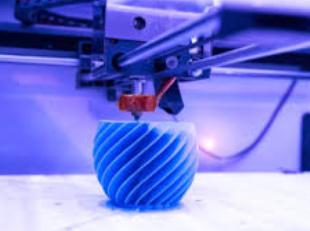

激光3D打印与传统挤压式技术在原理与应用上有显著差异。激光打印利用高能激光熔化金属或光敏材料,主打高精度与高性能;而传统打印(如FDM)通过挤出耗材成型,以低成本和高效率见长。简单来说:追求工业级强度与复杂结构选激光,注重预算与快速原型选传统。两者在材料、成本及效率上各有千秋,共同构建了现代增材制造的多样化生态。

技术原理深度剖析

激光3D打印(SLM/SLA)采用高能束点对点扫描,将金属粉末或液态树脂精准固化,其物理连接强度接近锻造级别。相比之下,传统3D打印(FDM)依靠喷头熔化丝材逐层堆叠。这种本质区别决定了激光打印能处理复杂内腔与流道,而传统方式在宏观结构塑造上更具价格优势。激光技术追求的是原子级的结合力,传统技术则优化了材料的沉积逻辑,两者在精密制造与简易加工之间划定了清晰的技术边界。

材料性能与质感

材料是区分两者的核心。激光技术兼容钛合金、模具钢及高刚性树脂,成型零件致密度高、机械性能卓越,表面粗糙度可控制在较低量级。传统技术则深耕PLA、ABS等热塑性塑料,虽在耐热与抗拉强度上稍逊,但材料获取成本极低。由于激光打印过程涉及复杂的相变控制,其产出的零件具有极佳的疲劳寿命与耐腐蚀性。而传统打印由于层间粘合力受温差影响较大,更适合非功能性的外观验证或结构初样。

成本效益实战拆解

在杰呈3D打印工厂的实战经验中,我们曾介入某汽车零部件研发项目。客户初期使用传统FDM打印复杂格栅,因结构坍塌且表面纹路粗糙导致流体实验失败。杰呈介入后改用金属激光烧结(SLM)方案,通过精密扫描系统消除阶梯效应,零件致密度达到99%以上,尽管单件设备运行成本提升,但因无需开模且省去了二次精密加工流程,整体研发周期缩短60%,直接通过了高压环境下的实车耐久测试,体现了专业工艺对效率的终极优化。

效率与灵活性的平衡

设计灵活性是激光打印的杀手锏,它摆脱了支撑结构的物理束缚,能够实现拓扑优化后的极致减重设计。然而,高功率激光器的预热与冷却循环使得其单件生产周期较长。传统打印则凭借“即开即打”的便捷性,在小批量、大尺寸的简单件生产中保持领先。未来,随着激光扫描算法的升级与传统打印阵列化的普及,两者正向着“高精”与“广适”的深度融合迈进,为不同行业的定制化需求提供多维度、多梯度的阶梯式解决方案。