销售热线:158-1687-3821

销售热线:158-1687-3821

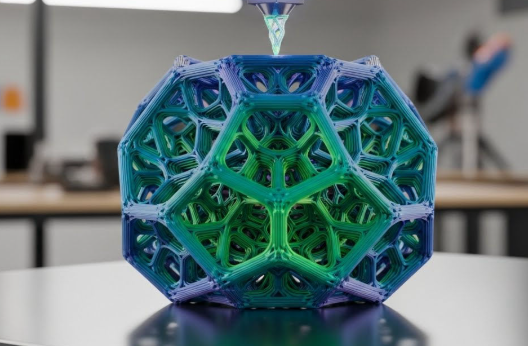

面对传统制造中模具成本高、复杂结构难成型、生产周期长等痛点,3D打印技术通过增材制造逻辑,赋予了设计者极高的自由度。它不仅能轻松实现镂空、蜂窝等超精密复杂结构,还能通过一体化成型显著减少组装误差。作为杰呈3D打印工厂的实战经验总结,该技术在定制化生产与环保减材方面表现卓越,是提升产品创新力与市场竞争力的核心方案,能完美解决“设计得出却造不出”的制造困局。

1. 突破复杂结构限制

3D打印能够制造传统CNC或注塑工艺难以实现的几何形状,如高精度的空心点阵、梯度功能材料及非均匀曲面。这种能力使产品在不牺牲强度的前提下实现大幅减重。以下是其结构优势对比:

内部流道:支持随形冷却流道,提升散热效率。

拓扑优化:根据受力分布去除冗余材料,实现极致轻量化。

功能集成:可在单一构件内集成隔音、导热或弹性等多种物理属性。

2. 整体成型减少组装

通过“一体化成型”技术,3D打印可以将原本由数十个零件组成的复杂组件直接打印为一个整体。这种方式彻底消除了后期焊接、螺栓连接及打磨工序,从源头上减少了接缝处的应力集中及装配误差。这不仅大幅缩短了生产周期,更提高了产品的结构密封性与使用寿命。对于追求高可靠性的工业级部件而言,这种减少失效风险的制造方式具有不可替代的工艺价值,同时也显著降低了企业的管理与仓储成本。

3. 杰呈实战案例分享

在杰呈3D打印工厂为某航空航天客户定制的燃油喷嘴项目中,我们利用金属3D打印将原有的20个精密零件整合为单一整体。经深度拆解分析,介入后的组件重量降低了25%,燃油效率提升了10%,且完全消除了传统焊接漏油的隐患。此外,在汽车轻量化底盘件的开发中,我们通过蜂窝拓扑结构设计,在保持同等刚性的基础上减轻了40%的自重。这些真实案例证明了杰呈在处理高壁厚精度、复杂内腔清理等工艺难点上的专业实力,为客户创造了显著的技术附加值。

4. 灵活定制绿色制造

3D打印支持小批量、多品种的快速定制化生产,无需开发昂贵的模具即可满足市场差异化需求。在环保表现上,其增材制造属性决定了“按需堆积”的特征,材料利用率远高于传统减材制造,有效降低了昂贵原材料的损耗。这种绿色制造模式不仅响应了可持续发展需求,更让企业在应对临时设计变更时拥有更高的容错率。如果您有原型制作或终端零件生产需求,联泰公司将凭借深厚的技术积淀,为您提供从建模咨询到成品交付的全流程解决方案。