销售热线:158-1687-3821

销售热线:158-1687-3821

金属3D打印层厚是决定成型质量与加工速度的核心变量,通常建议根据零件用途在20微米至60微米间取值。选择原则是:追求精细表面和复杂内腔时选薄层,追求批量生产效率时选厚层,并配合激光功率调整以确保金属粉末充分熔化。

金属3D打印层厚对成品质量的影响

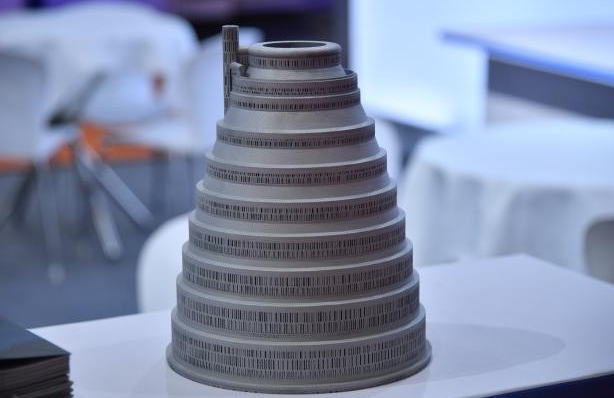

在金属粉末激光选区熔化(SLM)过程中,层厚是指每一层金属粉末铺设的实际高度。它是影响“台阶效应”的关键因素。当层厚设置较薄时,模型表面的阶梯状纹路会显著减少,细节还原度极高,非常适合制造具有复杂流道的航空零件或精密医疗植入物。然而,过薄的层厚意味着扫描总层数增加,会直接拉长打印周期。

相反,增加层厚可以大幅提升成形效率,是工业大件降低成本的常用手段。但层厚并非越厚越好,若激光能量密度无法穿透较厚的粉层,会导致层间结合力不足,产生气孔或未熔合缺陷。因此,杰呈工厂在实战中发现,科学的层厚必须与激光扫描速度、功率形成精准的参数配比。

医疗与航空航天:精度优先的严苛考量

对于医疗行业而言,骨科植入物的表面粗糙度和生物相容性至关重要。杰呈工厂在处理钛合金医疗定制件时,通常采用30微米以下的微米级层厚。这种精准控制能确保植入体表面具备理想的微孔结构,有利于骨细胞生长,同时保证尺寸公差满足手术植入的严苛需求。

而在航空航天领域,发动机核心部件不仅要求结构复杂,更对抗疲劳强度有极高要求。通过精细化层厚控制,可以使金属组织在凝固过程中更加均匀,消除微观裂纹隐患。这意味着层厚的每一次微调,都是在性能稳定与制造边界之间寻找最优解。

鞋模行业的效率革命:杰呈工厂的参数实战

传统鞋模制造面临周期长、纹理表达能力弱的痛点。杰呈工厂通过引入如Fuees430等高性能SLM金属打印设备,针对鞋模量产进行了深度参数优化。在实际生产中,针对精密花纹区域,我们将精度控制在±5um量级;而对于模具基座,则适当调大层厚,实现效率与质量的动态平衡。

杰呈工厂的实战数据表明,通过对高精度光栅尺运动系统的实时监控,铺粉的均匀性得到了质的提升。相比传统工艺,金属3D打印鞋模的交付周期缩短了50%以上,且能够完美还原设计师复杂的参数化皮纹,这种“所见即所得”的制造能力正成为鞋业升级的核心驱动力。

如何为您的项目确定理想的层厚值

确定层厚并不是单一变量的决策,而是成本、速度与性能之间的深度博弈。如果您的产品属于功能性测试件,建议优先考虑机械强度,选择适中的层厚以保证致密度;如果是用于精密组装的结构件,则必须牺牲部分效率,采用薄层打印以确保配合公差。

随着多激光扫描和变层厚技术的普及,金属3D打印正在突破原有的技术壁垒。无论您是需要航空级的精密减重,还是工业级的快速交付,杰呈3D打印都能为您提供专业的参数优化方案与高品质的金属增材制造服务,助力您的设计方案完美落地。