销售热线:158-1687-3821

销售热线:158-1687-3821

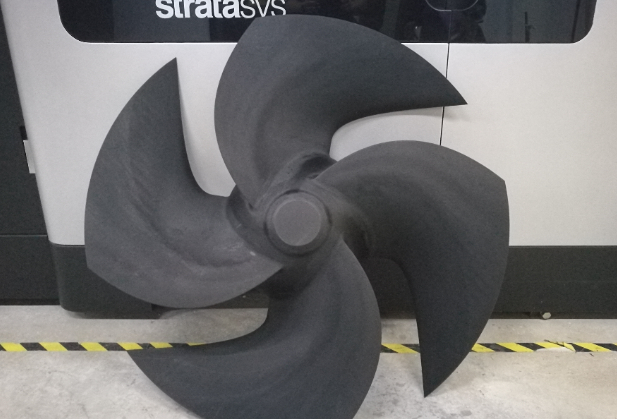

对于追求高性能零件的制造商来说,碳纤维复合材料在增材制造(3D打印)中的应用是一场技术革命。相比普通热塑性塑料,这种材料通过引入高强度纤维,实现了强度、刚度和轻量化的完美平衡。无论您是想替代沉重的金属件,还是需要定制耐高温的生产治具,碳纤维3D打印都能在缩减50%以上交付周期的同时,显著降低生产成本,是实现柔性制造与轻量化设计的核心方案。

在增材制造领域,碳纤维之所以能刷新性能天花板,核心在于其独特的复合结构。通过在基础聚合物中精准植入短切或连续纤维,材料的物理极限被极大程度地拓宽。以下是碳纤维复合材料让工程师们爱不释手的9个理由:

1. 极高的强度表现:碳纤维是目前民用领域强度最高的材料之一。将其与聚合物结合,能够制造出承受高载荷的结构件,其比强度甚至在某些场景下超越了铝合金。

2. 极致的轻量化:作为金属材料的理想替代品,碳纤维FDM材料在保持强度的前提下,重量比传统钢件轻约70%,比铝合金轻30%以上,非常适合航空航天和赛车等对重量敏感的行业。

3. 卓越的耐久性:结合特定的高性能基材,这种复合材料能够抵抗高温磨损和恶劣物理环境,确保零件在长期作业中不失效。

4. 刚度与尺寸稳定性:碳纤维具有极高的模量,这意味着打印出来的零件非常坚硬,即使在复杂受力下也能保持形状,不会发生明显的形变或偏转。

5. 优异的耐化学性:基于不同的聚合物底料,碳纤维复合材料可以抵抗多种工业溶剂和化学品的侵蚀,适用于化工厂或实验室环境。

6. 释放设计自由度:传统的机加工很难处理复杂的内腔结构,但碳纤维FDM技术可以轻松实现几何形状复杂的坚固零件,让“为功能设计”成为可能。

7. 小批量生产的成本优势:无需昂贵的模具投入,直接从数模到零件,对于小规模定制化生产,这种方式的综合成本远低于传统翻模或五轴加工。

8. 绿色制造与减废:增材制造属于“增材”逻辑,仅在需要的地方堆积材料,与削减原材料的机加工相比,材料利用率提升了约80%以上。

9. 生产效率的阶梯式飞跃:相比繁杂的供应链流程,复合材料3D打印简化了制造环节,大幅减少了人工干预和后处理时间,助力企业快速响应市场需求。

在杰呈工厂的实战案例中,我们曾利用这种技术为一家自动化设备厂商优化抓手末端工具(EOAT)。原本采用铝合金机加工的零件重约2.5kg,通过改用尼龙12CF(碳纤维含量高达35%)进行3D打印优化,零件重量直接降至0.8kg,减重比例高达68%。这不仅提升了机器人的运行速度,还使电机负载降低了20%,整体生产节拍加快了15%。这种基于实战数据的性能提升,充分证明了工业级碳纤维3D打印的商业价值。

目前,主流的复合材料方案包括:ABS-CF10(兼顾韧性与强度)、尼龙CF10(高耐磨性)以及尼龙12CF(极高刚性与承载力)。这些材料在杰呈工厂的日常生产中已得到广泛验证,满足从功能原型到最终用途零件的全方位需求。

如果您也希望优化零件结构、实现大幅度减重或提升生产效率,欢迎联系杰呈3D打印。我们拥有丰富的碳纤维复合材料加工经验和先进的工业级设备,为您提供从材料咨询到成品交付的一站式高性能增材制造解决方案。

上一篇:3D打印太贵玩不起?Form 4耗材降价一半的成本攻略展示!

下一篇:汽车大尺寸零件打印太慢?看这家工厂如何实现效率翻倍