销售热线:158-1687-3821

销售热线:158-1687-3821

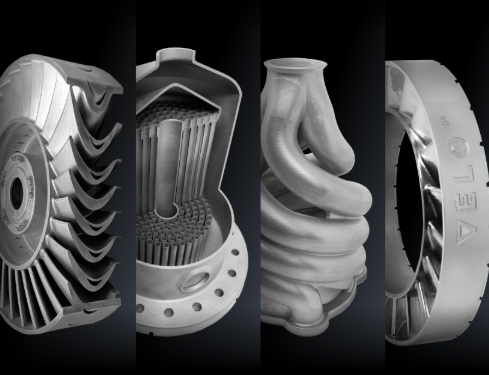

通过3D扫描逆向工程与FDM增材制造技术的深度融合,航空航天企业能够实现飞机内饰减重高达60%,并将备件开发周期从数月缩短至几天。杰呈工厂利用高精度3D扫描仪捕捉复杂舱内空间数据,配合Stratasys工业级FDM设备,为航空公司提供从数字化建模到成品交付的一站式解决方案,显著降低了仓储成本并解决了停产零件的替换难题。

在追求净零碳排放的航空变革时代,数字化制造已成为行业标杆。一切创新的起点,往往始于对物理世界的精准数字化捕捉——这就是3D扫描技术的关键价值所在。杰呈工厂深耕航空航天领域,发现将3D扫描作为增材制造的前置工序,可以极大地提升复杂内饰件的匹配精度。

传统测绘方式在面对不规则的飞机舱壁或异形座椅结构时,往往显得力不从心。而通过杰呈工厂的工业级3D扫描系统,工程师可以获取精度高达0.02mm的点云数据。这些数据为后续的FDM打印提供了完美的数字孪生模型,确保每一个定制化的内饰组件都能与原始机体严丝合缝。这种“扫描-建模-打印”的闭环流程,不仅消除了传统手工测量误差,更让大规模定制生产成为可能。

仅仅拥有完美的模型是不够的,航空安全标准对最终产出的部件有着近乎苛刻的要求。在杰呈工厂的实战案例中,我们大量运用符合航空标准的防火材料。这些高性能热塑性塑料不仅是减重的功臣,更是安全的守护者。

以ULTEM 9085为例,这种材料具备V0级阻燃性,且拥有极高的比强度。在某次客舱翻新项目中,杰呈工厂助力客户将原本沉重的金属支架替换为3D打印的晶格结构件,单件减重达45%。这种材料能抵御高温与化学药品的侵蚀,在万米高空的严苛环境下依然保持性能稳定,是制造飞机内饰件、风道系统及电子设备外壳的理想之选。

作为数字化转型的先行者,杰呈工厂依托Stratasys F900等顶级工业级设备,打造了行业领先的生产基地。F900不仅拥有914610914mm的超大成型空间,更通过精密滚珠丝杠技术确保了零件在重复生产中的高度一致性。这不仅仅是一台机器,它更是一个可靠的生产终端。

在杰呈工厂的生产流水线上,3D扫描技术的介入使得老旧飞机的零部件“重生”变得轻而易举。当某个过时部件损坏且供应商已停止生产时,我们通过3D扫描快速还原其几何特征,随后利用Fortus 450mc或F900设备进行按需打印。这种“数字化仓储”模式,帮助航空公司减少了数百万美元的库存积压,同时避免了因缺少零件而导致的飞机非计划停飞,真正实现了从传统制造向智能制造的华丽转身。

您是否也面临复杂零件难以逆向建模或轻量化转型的难题?杰呈工厂可为您提供免费的技术咨询和3D扫描方案评估,欢迎联系我们开启您的数字化制造之旅。

上一篇:医疗器械高精度零件如何实现快速交付与质量双赢?

下一篇:3D打印食品级零件多久能拿?ABS-M30i与ULTEM1010工艺解析