销售热线:158-1687-3821

销售热线:158-1687-3821

许多企业在尝试将3D打印引入原型设计或小批量生产时,往往会面临一个巨大的困惑:同样的模型,为什么不同服务商的报价能相差数倍?这种价格“黑盒”现象,正是因为3D打印的定价并非简单的“材料加加工费”,而是一个涉及几何拓扑、材料科学与设备折旧的综合性计算过程。本文旨在拆解3D打印的成本构成,填补用户在工艺选型与预算控制之间的知识空白,助您实现成本与质量的最优平衡。

正如知名增材制造专家、沃勒斯报告(Wohlers Report)创始人Terry Wohlers曾指出:“3D打印的经济性并非源于规模效应,而是源于设计的优化。理解成本的驱动因素,是进入先进制造领域的第一步。”

在3D打印中,最直观的成本因素是零件的体积(消耗多少材料)和表面积(涉及多少支撑与后处理)。对于光敏树脂(SLA)或熔融沉积(FDM)工艺,支撑材料的消耗和去除人工费往往被计入表面积成本中。

减重设计不仅是性能需求,更是降本利器。通过将实心结构转化为点阵结构(Lattice Structure)或壳体结构,可以在保证强度的前提下,显著降低材料成本。您是否审视过模型内部,那里是否有不必要的材料堆积?

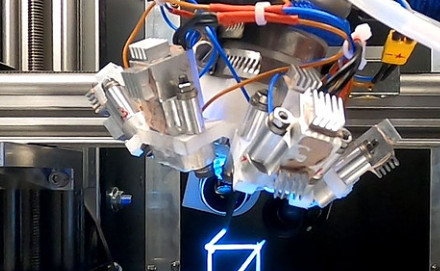

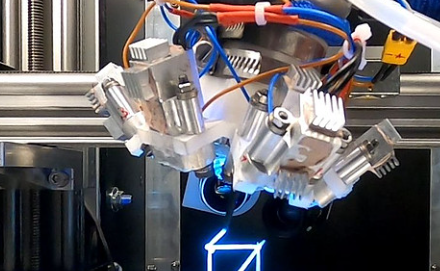

不同的打印技术决定了设备成本和运行成本的量级。金属3D打印(SLM)的价格通常是塑料(SLA/SLS)的10倍以上。这是因为工业级SLM设备单台造价高达数百万人民币,且需要昂贵的氩气保护环境。

而在高精度要求的应用场景中,层厚(Layer Height)的设定至关重要。将层厚从0.1mm缩减至0.05mm,意味着打印时间翻倍,人力成本与电力损耗随之激增。因此,在非关键功能区选择适当的精度,是节省预算的专业技巧。

从基础的PLA塑料到航空级的PEEK材料,或者从普通的铝合金到钛合金(Ti6Al4V),材料本身的单价差异极大。

此外,高性能材料对打印环境的要求更为苛刻。例如,打印高温尼龙需要能够维持200°C以上恒温的高温仓,这种设备折旧费自然会体现在报价单上。

在选择材料时,务必明确您的真实需求:是仅需外观展示,还是需要耐化学腐蚀或耐高温?

对于SLS(选择性激光烧结)或MJF(多射流熔融)等粉末床工艺,单次打印任务(Build Job)的成本在很大程度上取决于“满仓率”。如果在巨大的成型缸里只打印一个零件,其平摊的预热和冷却时间成本将非常昂贵。

专业的服务商会通过复杂的嵌套算法(Nesting)将多个订单合并打印,以降低单件成本。因此,当您的订单量增大或交期灵活时,往往能获得更具竞争力的折扣。

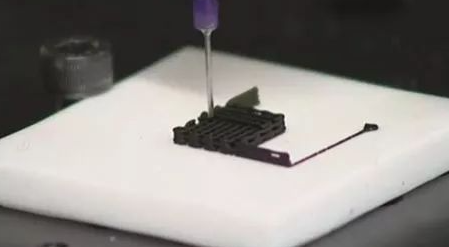

很多人误以为打印完成就是终点,其实后处理往往占据了总成本的30%-50%。这包括去除支撑、打磨抛光、喷漆上色、热处理去应力或化学气相平滑。

全手工打磨的高光效果与机器自动喷砂的效果在成本上有天壤之别。引用资深机械工程师李明的话说:“3D打印是数字化制造,但后处理目前仍是半手工艺术。”

随着增材制造从原型设计向终端生产(End-use parts)转型,3D打印的定价体系正变得更加透明和标准化。工业互联网与云工厂平台的兴起,使得成本计算能够通过AI算法在秒级完成。

了解这些背后的逻辑,不仅能帮您优化采购决策,更能引导您从设计源头进行“为制造而设计”(DfAM)的变革。您准备好重新审视您的3D打印预算了吗?