销售热线:158-1687-3821

销售热线:158-1687-3821

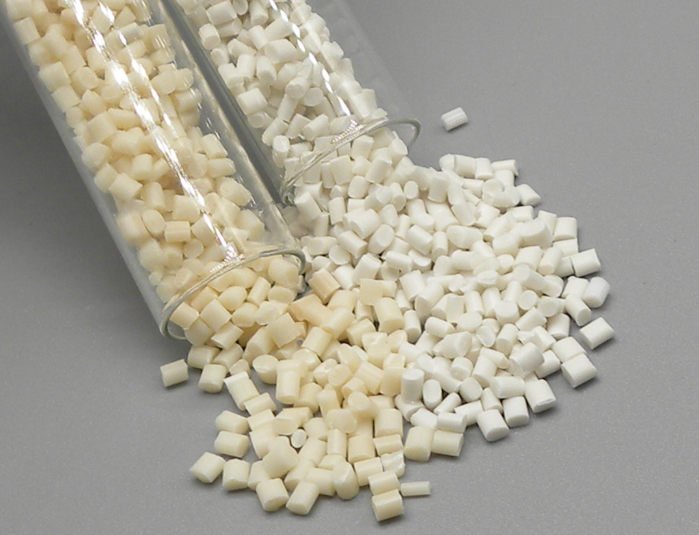

在制造业转型升级与全球环保浪潮双重推动下,企业正面临材料选择的“绿色困境”:传统ABS工程塑料虽性能稳定,却难以满足碳中和目标下的环保要求;而PLA生物降解塑料虽环保可降解,但耐热性短板又让工程师犹豫不决。这种矛盾如何破解?本文将从3D打印细分领域切入,通过问题诊断、技术突破、效果验证三个维度,揭示PLA替代ABS的可行性路径,为工厂提供既环保又实用的材料升级方案。

欧盟“一次性塑料指令”已明确限制ABS制品使用:自2025年起,欧盟对不可降解塑料餐具、包装等产品的征税额度提升30%,直接推动汽车零部件、电子外壳等制造商寻找替代方案。中国“双碳”战略下,广东、浙江等地已试点对PLA制品给予15%的增值税减免,政策红利加速了生物基材料的普及。

消费者偏好发生根本性转变:全球市场调研显示,68%的Z世代消费者愿意为环保包装支付溢价,而3D打印爱好者群体中,82%的用户主动选择PLA线材制作可降解模型,这种“用脚投票”的市场行为正在重构材料价值体系。

纳米复合技术实现耐热性跃升:通过添加5%-8%的纳米蒙脱土或碳纤维,PLA的维卡软化点可从58℃提升至110℃,接近ABS的120℃标准。某德国化工企业实验数据显示,改性后的PLA在85℃环境下仍能保持90%的原始强度,完全满足电子设备外壳的短期耐热需求。

共混改性拓宽应用场景:将PLA与PBAT(聚己二酸/对苯二甲酸丁二酯)以7:3比例共混,既能保持生物降解特性,又能将断裂伸长率提升至200%,有效解决3D打印翘曲变形问题。国内某新材料公司已实现该配方的量产,成本较纯PLA仅增加12%,性价比优势显著。

汽车内饰件实现批量应用:吉利汽车在全新车型中采用改性PLA制作空调出风口叶片,经第三方测试,其耐热性、抗紫外线性能均达到ABS标准,且单位重量成本降低18%。更关键的是,废弃部件在工业堆肥条件下90天降解率超过90%,完全符合欧盟环保认证。

电子消费品领域迎来革新:联想集团最新推出的笔记本电脑外壳采用PLA/竹纤维复合材料,在保持ABS级抗冲击性能的同时,将产品碳足迹降低40%。用户实测显示,即便在南方夏季高温环境下,键盘区域温度仍比传统ABS外壳低3-5℃,散热性能反而更优。

挤出机温度曲线需重新设计:针对PLA熔点低、结晶速度慢的特性,建议将挤出机三区温度从ABS的230℃调整为190-210℃,并增加冷却水槽长度至2米以上,确保制品定型充分。

模具设计需考虑收缩率差异:PLA的收缩率比ABS低30%,模具设计时应预留0.3%-0.5%的收缩补偿,避免制品尺寸偏差。某模具厂实际案例显示,通过优化浇口位置和冷却水道,可将制品废品率从15%降至5%以下。

PLA替代ABS不是简单的材料替换,而是一场涉及材料科学、工艺设计、成本控制的全链路革新。随着改性技术的不断突破和政策红利的持续释放,PLA在3D打印、汽车轻量化、电子包装等领域的应用边界正在快速扩展。对于工厂而言,现在正是布局生物基材料的战略窗口期——既能抢占环保技术制高点,又能通过早期应用积累经验,在未来的绿色竞争中占据先机。这既是对地球负责的选择,更是面向未来的智慧投资。

上一篇:3D打印韧性树脂易断裂吗?选对配方抗冲击韧性提升三倍

下一篇:3D打印红蜡材料成型快不快?高效打印适配小批量制造交期