销售热线:158-1687-3821

销售热线:158-1687-3821

在汽车工业追求极致轻量化的今天,3D打印技术以其独特的“增材制造”逻辑,为钢材零件的轻量化开辟了全新路径。不同于传统铸造和锻造工艺的“减材”思维,3D打印通过逐层堆积的方式精准控制材料分布,让每一克钢材都“用在刀刃上”。这种技术革命不仅减少了材料浪费,更让复杂结构的设计成为可能,为汽车轻量化注入了前所未有的创新动力。

3D打印钢材可不是“换汤不换药”的传统钢材。通过特殊配方和工艺,它能实现“分层定制”——比如关键受力部位用高强度合金,非关键部位用轻质材料,形成“梯度材料”。这种“聪明钢材”既保证了安全性能,又让零件重量大幅降低。就像给汽车穿上“智能盔甲”,该硬的地方硬,该轻的地方轻,彻底告别“一刀切”的笨重设计。

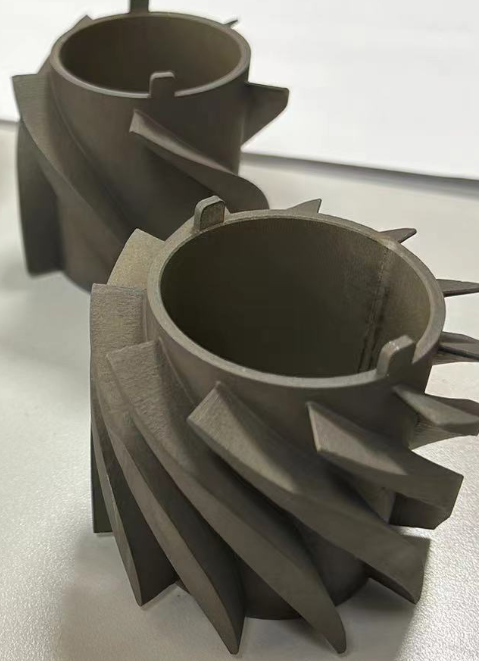

传统工艺受限于模具和加工方式,往往“想得美但造不出”。而3D打印直接打破这个“次元壁”!设计师可以像搭积木一样,设计出蜂窝状结构、镂空网格等传统工艺无法完成的复杂造型。这些结构在保证强度的同时,用更少的材料实现了更高的性能。比如一个发动机支架,通过3D打印做成蜂窝状,重量直接砍掉30%,但强度反而提升15%——这波操作,堪称“既要马儿跑,又要马儿少吃草”的完美实践。

传统工艺做零件像“做蛋糕”,需要多道工序和复杂模具,耗时又费力。而3D打印直接“一步到位”,一台设备就能完成从设计到成型的全过程。这种“一站式”制造不仅缩短了生产周期,还降低了制造成本。更妙的是,它能实现“按需打印”,避免库存积压和材料浪费。比如某个零件突然缺货,传统工艺可能需要重新开模,而3D打印直接“打印”就能解决——这效率,简直像开了“外挂”!

别以为3D打印钢材还在“纸上谈兵”,它早就“下地干活”了!比如某款新能源车通过采用3D打印钢材的悬挂系统,成功减重20%,让续航里程直接提升15%。还有车企用3D打印生产发动机支架,不仅重量轻了25%,散热性能还提升了30%。这些“真香”案例证明:3D打印钢材不是“花架子”,而是能实实在在提升汽车性能的“硬科技”。

总结来说,3D打印钢材用“材料革新+设计自由+制造效率”三重魔法,让汽车零件在轻量化的同时更坚固、更高效。这种技术不是“替代”传统工艺,而是“升级”传统工艺——它让汽车工业在追求极致轻量化的道路上,多了一把“万能钥匙”。未来,随着3D打印技术的不断突破,我们有理由相信:轻量化汽车,真的会“轻”出未来!