销售热线:158-1687-3821

销售热线:158-1687-3821

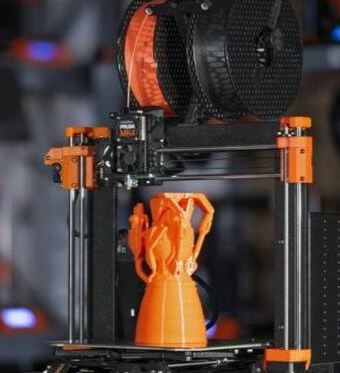

在制造业“瘦身提效”的大趋势下,轻量化零件堪称“香饽饽”!但传统减重方法常陷入“轻了不结实,结实了不轻”的困境。如今,3D打印与仿真技术的“强强联合”,让零件在减轻重量的同时,强度和实用价值双双“在线”。这种“仿真预判+打印成型”的方案,正成为汽车、航天、医疗等领域的“破局利器”!

过去设计师靠经验“拍脑袋”设计零件,现在靠仿真软件“算明白”。比如汽车悬架的轻量化设计,仿真能模拟不同晶格结构的受力情况——蜂窝结构减重30%但强度不减,三角形晶格更抗扭力。3D打印则直接“照着算好的数据”打印,避免“设计很完美,打印变样”的尴尬。这种“设计-仿真-打印”的闭环,让零件从图纸到成品都“稳稳的”。

轻量化不是简单换薄材料,而是“选对材料+用对地方”。比如钛合金比钢轻一半但强度更高,适合航空发动机叶片;尼龙复合材料轻便又耐磨,适合机器人关节。3D打印的“逐层成型”特性,能让材料“该厚的地方厚,该薄的地方薄”——比如自行车架的受力点用高强度碳纤维,非受力点用轻质树脂,既减重又加固。

仿真不是“走流程”,而是给零件上“保险”。打印前,仿真能模拟零件在真实工况下的表现:比如高温环境是否变形?受力时哪些部位易断裂?通过调整打印参数(如层厚、填充率)或结构(如加加强筋),就能提前解决潜在问题。比如某企业打印的无人机支架,仿真发现局部应力集中,调整晶格结构后,强度提升20%,重量反而减轻15%。

这种技术早已“落地生根”。在汽车行业,某品牌用3D打印仿真联合制造的轻量化座椅骨架,比传统钢架轻50%,碰撞时吸能效果却提升30%,乘客安全更有保障;在医疗领域,定制化的轻量骨骼支架,既支撑骨骼生长,又减少患者负担;在航天领域,卫星天线支架用这种方案制造,既满足空间环境的严苛要求,又减轻发射重量。这些案例证明:轻量化零件真的能“又轻又强,还实用”!

总结来说,3D打印仿真联合的轻量化零件,不是“为了轻而轻”,而是“在保证强度和实用价值的前提下,科学减重”。下次看到“轻量化”零件时,不妨多问一句:“这背后有没有仿真+打印的‘双保险’?”——毕竟,好的轻量化,是“轻得有道理,强得有依据”!

上一篇:3d 打印雕工的细节处理和瑕疵修复

下一篇:3d打印调试经验:常见故障快速解决方法