销售热线:158-1687-3821

销售热线:158-1687-3821

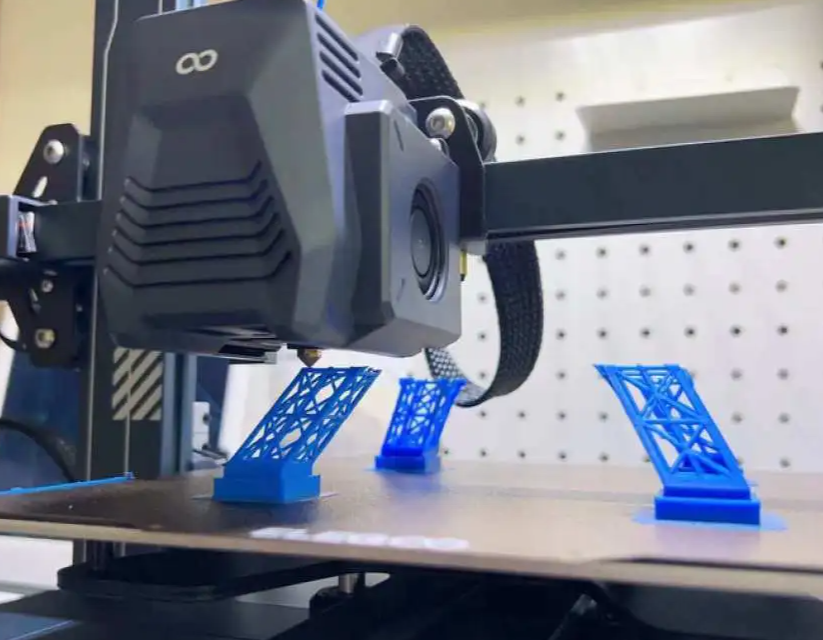

打印完模型却取不下来,硬撬怕坏模型,不撬又急得直跺脚——这场景3D打印玩家太熟悉了!底层黏合太紧就像“粘鼠板”,让打印床和模型“难舍难分”。别慌,这些实用技巧能让你轻松“松绑”,再也不怕伤模型、费时间!

热床温度太高,材料“焊死”在板上;温度太低,模型又容易翘边。解决黏合过紧,先从温度下手!比如PLA材料,热床60℃就够了,调高到70℃反而“粘过头”。打印首层时,适当降低热床温度5-10℃,让材料稍微“不那么粘”,取件时就能轻松分离,再也不怕“硬撬出印子”。

在热床和模型之间加层“润滑剂”,相当于给热床“涂防护霜”。常见的有蓝胶带、高温胶带、胶水(如PVA)等。比如贴层蓝胶带在热床上,打印时材料粘胶带不粘板,取件时一撕就掉;喷点PVA胶水,打印完用水一冲就分离。这些“小涂层”成本低、操作简单,是取件“救命神器”。

不同热床材质对材料黏合力不同。玻璃床光滑但粘得牢,磁吸床方便但可能粘太紧。试试“防粘款”热床——比如PEI弹簧钢板,表面有微孔结构,打印时材料“半粘半不粘”,冷却后自动“脱模”。或者用磁吸热床加“可拆卸”钢板,打印完直接搬走钢板,取件不费劲,还能保护原床不受损。

硬撬怕伤模型?试试专业取件工具!比如塑料撬棒,专挑模型边缘“插缝”,轻轻一撬就分开;或者用细线“绕模型一圈”,像“脱戒指”一样慢慢拉出来。还有“取件铲”,边缘薄、弧度大,能轻松“插进”模型和热床之间,不费力气就能“松绑”。这些小工具几块钱就能买到,操作简单又安全。

从调温度到涂润滑层,从换热床到用工具,解决3D打印底层黏合太紧的技巧其实都是“生活小妙招”。不用复杂操作,不用花大钱,就能让取件从“痛苦拉扯”变成“轻松分离”。

上一篇:常温下3d打印钛粉怎么保存才不会变质

下一篇:无人机3D打印有多么贴近生活