销售热线:158-1687-3821

销售热线:158-1687-3821

碳纤维3D打印技术正以颠覆性力量重塑高端制造格局,其通过材料创新与工艺革新,让原本复杂昂贵的制造流程变得触手可及,为中小企业乃至个人创客打开了通往高精尖领域的大门。

轻量化突破

碳纤维的强度是钢材的5倍,重量却仅为钢材的四分之一。传统航空零件需用多块金属拼接,而3D打印能一次性打印出蜂窝状中空结构,在保证强度的同时减重60%。例如,某无人机厂商采用该技术后,单架无人机重量减少1.2吨,续航能力提升40%,且生产周期从3个月缩短至7天。

成本革命

传统碳纤维制品需先制作模具,单件模具成本超百万元。3D打印无需模具,直接打印成型,材料利用率从30%提升至90%。某汽车厂商测试显示,批量生产500个碳纤维引擎盖,单件成本从8000元降至1200元。更关键的是,中小型企业无需投资建厂,通过共享打印中心即可获得高端制造能力。

设计无界

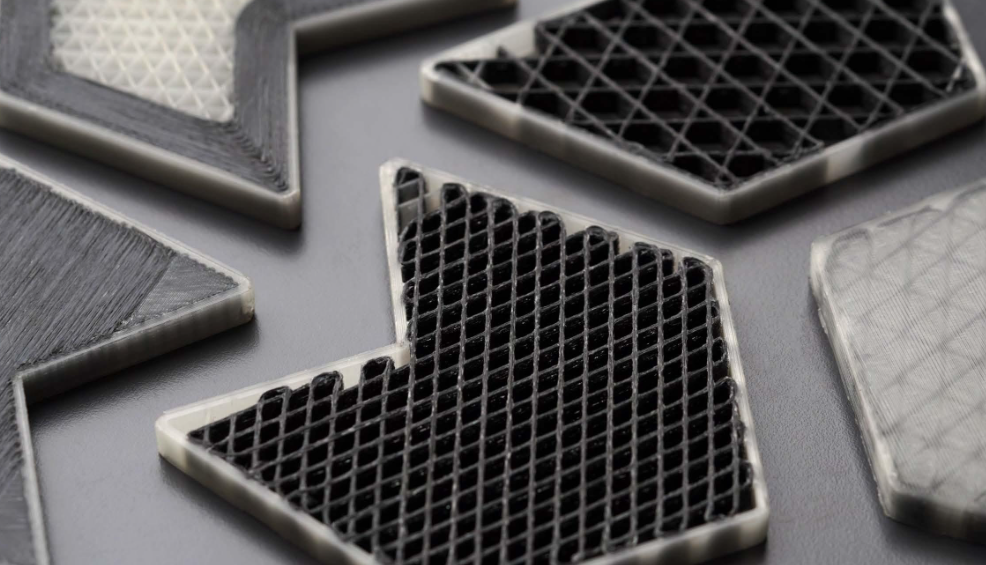

传统制造受限于加工工艺,复杂曲面需多道工序拼接。3D打印突破“制造限制”,可实现仿生流线型、镂空网状等复杂结构。建筑领域已出现3D打印的碳纤维桥梁,其独特的网格结构既保证承重又降低风阻;医疗领域则通过该技术定制化打印人体植入物,精确匹配患者骨骼形态。

效率跃升

传统工艺制作一个碳纤维原型需数周时间,而3D打印可在24小时内完成。某科研团队开发的智能打印系统,通过AI算法自动优化打印路径,使打印速度提升3倍。更重要的是,该技术支持“边设计边修改”,工程师可直接在打印过程中调整参数,实现从设计到成品的无缝衔接。

碳纤维3D打印通过轻量化、低成本、高自由度、高效率四大维度,让高端制造从“实验室专属”变为“人人可用”。这项技术不仅降低了工业门槛,更在航天、医疗、汽车等领域催生出全新的设计范式。当3D打印的碳纤维零件开始出现在日常生活中的无人机、自行车、甚至手机外壳时,我们正见证着制造业的一次深刻变革——让创新不再受限于成本与技术,让每个灵感都能快速转化为现实。

上一篇:3D打印钛合金为何生物相容性这么好

下一篇:3D打印机结构的供料系统怎么输送材料