销售热线:158-1687-3821

销售热线:158-1687-3821

3D打印拼图制作中,精准的拼接结构设计是确保成品牢固美观的核心。通过科学设计方法,非专业者也能制作出严丝合缝的拼图作品。本文从材料选择、结构设计、误差控制、测试调整四方面解析实现精准拼接的关键路径。

选对材料是基础

材料特性直接影响拼接精度。PLA材料打印后尺寸稳定,适合高精度需求场景;ABS材料虽强度高但热胀冷缩明显,需配合20-30℃打印环境控制变形。例如打印巨龙关节时,选用200℃低温柔性PLA,配合电烙铁200℃软化处理,可实现关节无缝卡接。金属打印件则需预埋螺母或采用焊接连接,如波音公司卫星部件通过内嵌螺母实现机械紧固,确保长期使用不松动。

结构设计有诀窍

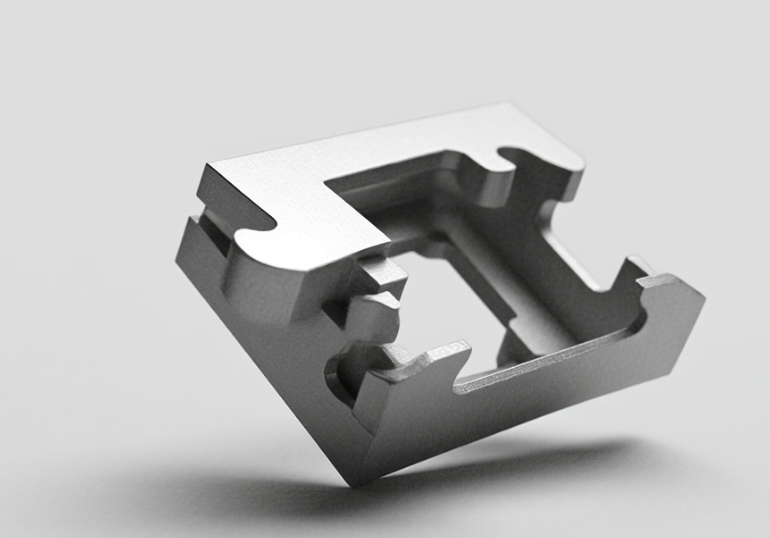

拼接结构需兼顾功能性与易用性。卡扣设计通过凸凹嵌合实现快速拆装,如乐高式结构虽牢固度差异大,但功能性最佳;螺纹结构通过精准公差控制(如0.4mm)实现紧密旋合;阶梯结构配合螺丝底面切割,可增强Z轴连接稳定性。3D打印巨龙案例中,采用细圆头电烙铁软化关节开口,配合热风枪烘烤后手动掰开卡接,冷却定型后实现无缝拼接,成品展示如上图所示。

误差控制要精准

误差控制需贯穿打印全流程。硬件层面需确保机架刚性,如导轨平行度误差≤0.1mm,皮带张力均匀无跳动;软件层面需校准E步进值,确保挤出长度与实际一致。温度控制方面,喷头温度波动需控制在±2℃以内,床温稳定在45-60℃可减少ABS材料翘曲。切片参数需优化,如层高0.2mm配合20%填充密度,可平衡强度与精度;打印速度需与材料流动性匹配,PETG材料需降低至30mm/s避免过度堆积。

测试调整不可少

成品需通过三步测试验证精度。首验尺寸公差,使用卡尺测量拼接处实际尺寸,与设计值对比调整模型公差;次验结构强度,通过50次拆装测试验证卡扣耐久性;终验整体效果,如上图所示巨龙成品需检查关节活动度及表面光洁度。若发现误差,可通过调整打印参数(如增加层间冷却时间)或修改模型设计(如增大过渡圆角)进行优化。通过“打印-测量-调参-验证”闭环,可持续提升拼接精度,实现非专业者的精准设计需求。

上一篇:3d打印喷嘴流量怎么调才能避免缺料

下一篇:3D打印防误触的隔离罩设计原理是什么