销售热线:158-1687-3821

销售热线:158-1687-3821

3D打印中,层高设置直接影响成品质量。层高过低(如0.08mm)虽能提升表面精细度,却可能引发打印时间激增、结构强度变化等问题。本文通过实测数据与案例,解析层高过低对打印效果的具体影响,助你找到最佳平衡点。

表面质量提升

层高越小,模型表面越光滑。例如0.08mm层高可使层纹高度差缩小至0.1mm以下,适合艺术品、微缩模型等高精度需求。实测显示,0.08mm层高的模型表面粗糙度(Ra值)约5-8微米,而0.2mm层高则达10-15微米。但需注意,层高低于喷嘴直径20%(如0.4mm喷嘴用0.07mm层高)可能因挤出压力过大导致断料或堵头。

打印时间激增

层高降低会显著增加打印时间。以20mm高立方体为例,0.08mm层高需打印约250层,耗时约1小时20分;而0.2mm层高仅需100层,耗时约35分。时间差异主要源于层数增加导致喷嘴移动路径延长,且低层高需更慢的打印速度(约30-50mm/s)以保证材料充分熔融。

结构强度变化

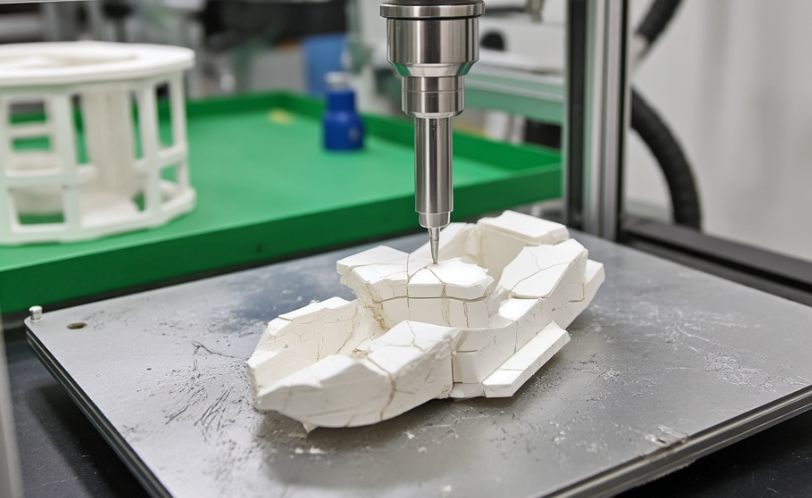

低层高可增强层间结合力,提升模型抗冲击性。测试表明,0.1mm层高的ABS材料模型抗拉强度比0.3mm层高高15%。但大尺寸模型(如超10cm)若层高过低,可能因材料堆积产生内应力,导致翘曲或开裂。光固化打印中,层厚需与曝光时间匹配,0.1mm层厚需延长20%曝光时间以避免固化不足。

潜在风险警示

层高过低存在三大风险:一是喷嘴堵塞,因材料挤出压力过大;二是模型变形,尤其大尺寸薄壁结构;三是能耗增加,打印时间延长导致电费上升。建议优先采用“可变层高”技术——关键部位用0.08mm层高,非关键部位用0.2mm层高,兼顾精度与效率。

综上所述,层高过低虽能提升表面质量,但需权衡时间、强度及风险。最佳实践是:根据模型尺寸、精度需求及材料特性,在喷嘴直径20%-70%范围内选择层高,并通过实测验证效果。

上一篇:3D打印航模如何突破传统材料限制

下一篇:3D打印渐变硅胶怎么做到性能精准渐变