销售热线:158-1687-3821

销售热线:158-1687-3821

3D打印技术日益普及,选择合适的材料是打造耐用美观物品的关键。不同材料特性差异显著,直接影响成品强度、耐热性及表面质感。掌握材料特性与选择方法,能让非专业用户也能轻松制作出既坚固又美观的3D打印作品。

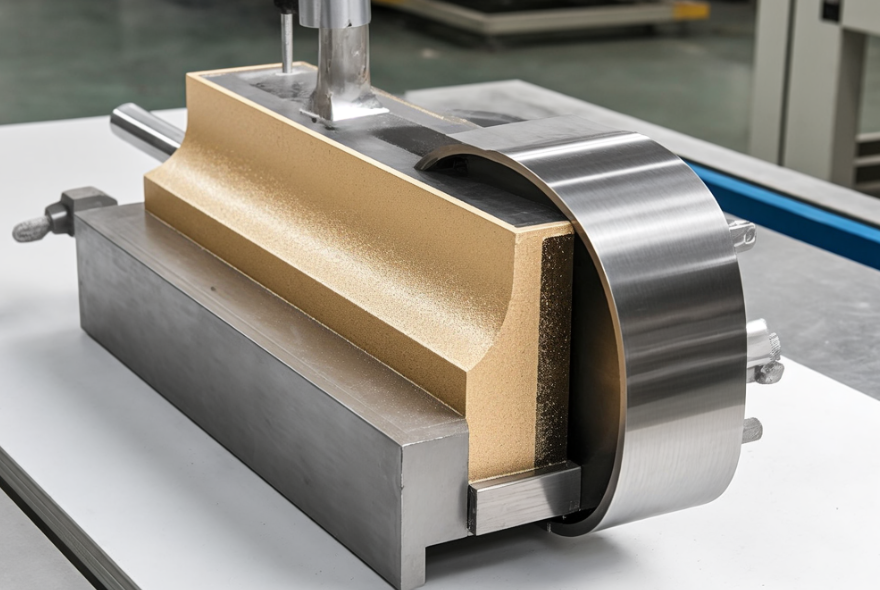

PLA(聚乳酸)环保易打印,适合原型制作;ABS强度高但需加热床防翘曲;尼龙耐磨耐高温,适用于工业零件;光敏树脂表面光滑,适合精细模型;金属材料如钛合金、不锈钢则用于高强度需求场景。根据打印需求选择合适材料是基础,例如家庭用户首选PLA,工业零件多用尼龙或金属。

材料强度、耐热性、吸湿性直接影响耐用性。高填充密度提升承重能力,合理打印方向减少层间分离,低层高增强层间粘合,适当外壳厚度增强局部强度。例如尼龙吸湿性强需干燥储存,金属材料需考虑热处理工艺,而PETG兼具PLA易打性与ABS韧性,适合需要耐化学腐蚀的场景。

表面处理工艺可显著提升美观度:打磨去除层纹毛刺,喷漆赋予丰富色彩,喷砂增加质感,电镀/烤漆提升光泽度。后处理如上色、抛光能让作品从“原型”蜕变为“成品”。例如金属件通过抛光可呈现镜面效果,树脂件喷涂透明漆可增强通透感。

不同领域需匹配不同材料:医疗领域常用钛合金、生物相容性树脂;航空领域偏好轻量化铝合金、镍基合金;工业零件多采用尼龙、碳纤维复合材料;文创产品常用PLA+木粉/金属粉实现特殊质感。根据具体应用场景选择材料,才能实现耐用与美观的双重目标。

通过科学选材与合理后处理,3D打印作品既能经受住日常使用的考验,又能呈现令人赏心悦目的视觉效果。无论是初学者还是进阶用户,掌握这些核心要点,都能让3D打印技术真正服务于生活与工作的多样化需求。