销售热线:158-1687-3821

销售热线:158-1687-3821

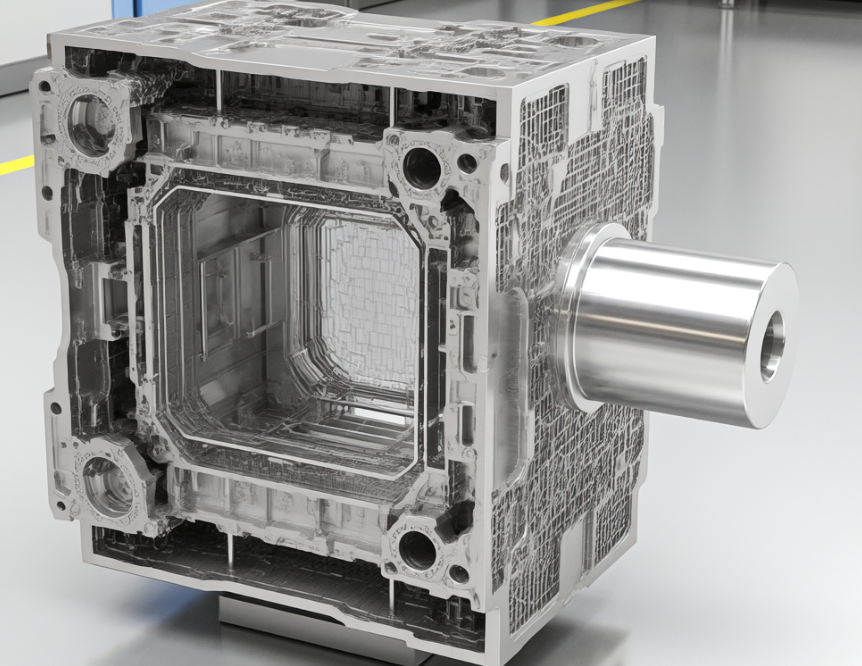

3D打印金属零件无需传统模具,直接通过数字模型逐层堆积成型,大幅缩短生产周期,降低成本。这项技术让金属零件制造像“打印”一样简单高效,从航空航天到医疗植入,正重塑工业制造的未来。

原理直观易懂

3D打印金属零件采用激光或电子束熔融技术。金属粉末在高温下逐层熔化、凝固,堆叠成预设形状。就像用糖霜在蛋糕上画图案,设备按数字模型轨迹精确控制熔融点,最终形成完整零件,无需复杂模具。

材料选择多样

3D打印支持不锈钢、钛合金、铝合金等数十种金属材料。例如,钛合金因强度高、生物相容性好,常用于骨科植入物;铝合金则因轻量化优势,广泛应用于汽车零件,满足不同场景需求。

成本大幅降低

传统模具制造需数周甚至数月开模,成本高达数十万元。而3D打印直接跳过模具环节,材料利用率超95%,人工成本减少70%。小批量生产时,单件成本可降低50%以上,尤其适合定制化需求。

应用广泛实用

航空航天领域,3D打印的发动机叶片因复杂冷却通道设计,提升燃烧效率;医疗领域,定制化髋关节植入物精准匹配患者骨骼结构,缩短康复时间。汽车行业则用3D打印快速制造原型件,加速新车研发。

3D打印金属零件通过无模具、快速成型的特点,突破了传统制造的局限。随着材料科学与工艺进步,未来金属3D打印将更高效、经济,推动工业制造向智能化、个性化方向跨越。

上一篇:3D打印建筑如何突破传统施工成本极限

下一篇:汽车轻量化3D打印金属粉末起什么作用