销售热线:158-1687-3821

销售热线:158-1687-3821

金属3D激光打印技术作为增材制造领域的核心分支,其工作原理基于高能激光束的精准调控,通过逐层熔化并凝固金属材料,最终实现三维实体零件的直接制造。该技术突破了传统减材制造的逻辑限制,以增材方式完成复杂结构的一次成形,其背后融合了材料科学与光学工程的深度创新。

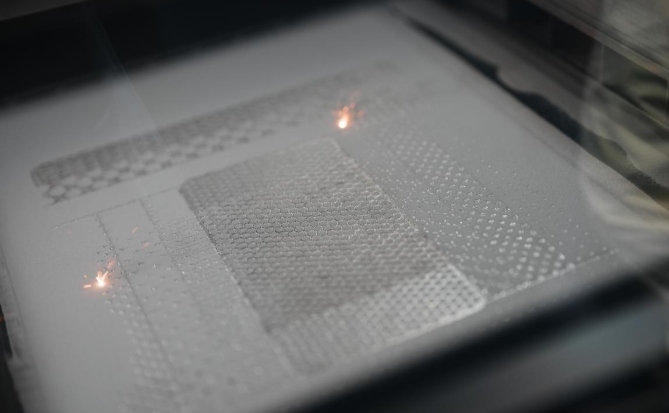

整个工艺流程始于三维模型的切片处理:计算机将设计文件分解为一系列二维截面数据,这些数据将指导打印设备的逐层加工动作。打印启动时,设备内部的铺粉系统会在工作台铺设一层均匀的金属粉末,粉末厚度通常在几十至几百微米范围内,具体数值根据精度需求动态调整。此时,高能激光束依据当前层截面数据,在粉末表面进行选择性扫描,激光所至之处,金属粉末吸收能量迅速升温至熔点以上,形成微小熔池。

激光能量密度的精准控制是工艺关键:既要确保粉末完全熔化以保证成形质量,又需避免能量过高导致材料蒸发或飞溅。当激光束完成当前层路径扫描后,熔池会在毫秒级时间内冷却凝固,形成与该层截面形状完全一致的固态金属层。随后,工作台下降一个层厚距离,铺粉系统铺设新粉末层,激光束继续扫描下一层截面,新熔化的金属层与下层已凝固部分通过冶金结合实现牢固连接。此过程循环往复,直至零件完整成形。

层间结合性能直接影响零件整体力学特性。在激光扫描阶段,新熔化的金属需与下层已凝固金属形成原子级别的扩散结合,这种冶金结合机制区别于简单的物理堆积,是保证零件高强度的核心基础。为实现优质层间结合,激光能量需适度加热下层金属表面,促进上下层材料的原子交互。

为确保打印过程稳定性,设备需在密闭环境中运行。多数金属材料在高温下易与氧气、氮气发生反应,生成氧化杂质或脆性化合物,因此打印舱内需持续充入惰性气体(如氩气),将氧气含量控制在极低水平。部分高精度设备甚至采用真空环境,彻底消除气体干扰。

激光光斑直径、扫描速度、功率密度等参数需根据金属材料特性动态调整。例如,熔点较高的合金需提升激光功率,而导热性优异的材料则需优化扫描路径以避免热量过快散失。这些参数的协同优化可有效减少气孔、裂纹等缺陷,提升零件致密度与结构均匀性。

打印完成后,零件表面会残留未熔化的粉末,需通过清理工序去除。对于高精度要求的零件,还需进行热处理或机械加工,以消除内部应力、改善表面粗糙度。尽管存在后处理环节,但相比传统制造,该技术仍显著简化了模具制作与多道加工流程,实现了从数字模型到实体零件的高效转化。

基于激光的增材制造原理,使得复杂内腔、镂空结构等传统工艺难以实现的设计成为可能。激光束的精准可控性保障了每层成形精度,而逐层累积的制造方式赋予了工艺极高的设计灵活性。随着激光源功率稳定性、粉末材料均匀性以及扫描路径优化算法的持续进步,金属3D激光打印技术正加速从实验室走向工业应用,为航空航天、医疗植入物、高端模具等领域提供革命性的制造解决方案。