近年来,我国智能制造技术持续升级,3D打印市场应用深度不断拓展,在汽车制造、船舶工业、模具开发、核工业及航空航天等领域实现规模化渗透,市场规模持续扩张。

3D打印技术的核心优势

该技术具备无需开发专用工具、购置传统设备、高灵活性、适配复杂结构与材料组合、简化工序等显著特点,恰好弥补了汽车零部件传统生产工艺的短板。当前,汽车零部件行业年产量达数十亿件金属部件,3D打印技术的成熟或将对传统制造业产生颠覆性影响。

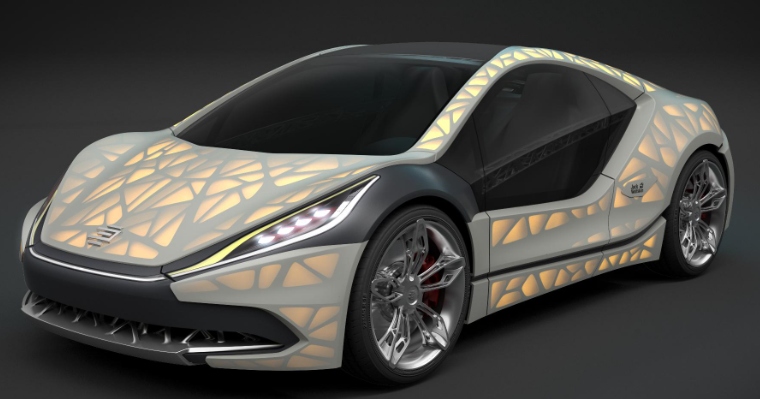

汽车领域的应用场景

3D打印在汽车零部件制造中主要覆盖四大板块:动力系统、底盘系统、内饰与外饰。

动力系统:兰博基尼采用3D打印技术制造发动机管道,实现复杂几何结构的精准成型;

底盘系统:工程级热塑性塑料被用于打印高强度底盘原型,高性能工程塑料则支持定制化装配工具的开发;

外饰领域:宝马已将3D打印纳入研发核心流程;

内饰部件:方向盘、仪表板、空调排气扇及操纵杆等零部件均可通过3D打印完成。

典型应用案例

保时捷:推出3D打印桶形座椅,靠背部分支持三种硬度选择,替代传统座椅;

本田:与Autodesk合作设计发动机曲柄轴,通过3D打印实现轻量化与燃油经济性提升;

迈凯伦P1:采用HRE公司开发的钛合金3D打印轮圈,强度超越传统工艺制品。

金属3D打印的技术突破

作为最具潜力的细分领域,金属3D打印的发展聚焦设备、材料、工艺三大核心要素。国内技术虽处于追赶阶段,但正朝着大尺寸、低成本、多材料、高精度、高效率方向演进。

航空航天领域的里程碑

2019年起,3D打印支架开始应用于飞机制造。空中客车与GEAdditive、GEAviation合作,其3D打印发动机部件已获美国联邦航空管理局(FAA)认证,标志着该技术在航空领域的成熟度跨越新台阶。

产业展望

当前,我国3D打印产业仍处于发展初期,产业链涵盖原材料处理、设备制造到终端应用服务。随着技术迭代,除汽车、航空航天外,医疗、消费电子等领域有望涌现更多创新应用。

未来,伴随消费升级与个性化需求增长,3D打印将与机器人、人工智能等技术融合,推动制造业从大规模生产向柔性化、定制化转型,为市场注入更多活力。

标签:

上一篇:3D打印金属粉末形状粒径与纯净度对打印质量的关键影响

下一篇:哪些材料可以用来3D打印汽车保险杠

销售热线:158-1687-3821

销售热线:158-1687-3821