当前3D打印技术兼容的材料体系涵盖热塑性塑料、金属、陶瓷及光敏树脂等,其中聚合物凭借广泛的适用性成为主流选择。了解各类聚合物的特性及应用场景,对确保最终零部件性能至关重要。本文将系统梳理市场主流3D打印聚合物类型、典型应用领域,并解析选材过程中的核心考量因素。

市场主流3D打印聚合物类型

可用于3D打印的聚合物材料种类繁多,且以液态树脂、固态丝材或粉末形式存在。核心类别包括:

热塑性塑料:如PLA(聚乳酸)、ABS(丙烯腈-丁二烯-苯乙烯),适用于熔融沉积成型(FFF)等工艺;

弹性体:如TPU(热塑性聚氨酯)、TPA(热塑性聚酰胺),可提供柔韧性,常见于丝材或粉末形态;

光敏聚合物:以液态树脂为主,通过光固化工艺(如SLA)成型;

可溶性聚合物:用于构建支撑结构,后续可通过溶解去除;

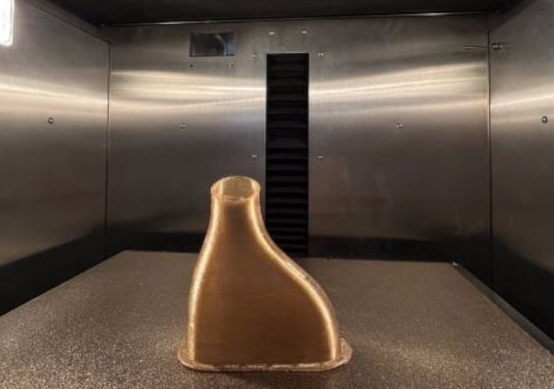

聚酰胺类材料:如PA11、PA12多以粉末形式应用于选择性激光烧结(SLS),PA6则可兼容FFF工艺。

材料市场持续扩展,从传统PLA、ABS到碳纤维/芳纶纤维复合材料,再到具备耐化学性、阻燃性、耐候性等功能的工业级材料,覆盖领域逐年增加,推动3D打印技术向更多行业渗透。

3D打印聚合物选材核心考量因素

选择合适聚合物需综合评估技术约束、设计需求及后处理要求:

工艺适配性:

FFF工艺中,材料与打印机的兼容性至关重要。例如,部分丝材支持可溶支撑,但某些材料需用同材质支撑,需机械移除,因此内部支撑设计需谨慎;

粉末床工艺(如SLS)设计自由度更高,无需支撑即可复制精细结构;

材料收缩特性需重点关注,尤其在打印横截面积快速变化的部件时,超聚合物或特定材料易引发变形。

性能需求匹配:

需刚性及表面光洁度的零件优先选择热塑性塑料;

需柔韧性或弹性的部件(如密封件、缓冲结构)则适用弹性体。

后处理影响:

后处理是提升部件耐用性、表面质量的关键环节,包括清洁、打磨、化学处理等;

部分材料需通过特定后处理(如热处理、涂层)才能达到设计性能要求。

综上,3D打印聚合物的选型需结合工艺特性、功能需求及成本效益综合决策。随着材料体系与工艺技术的持续创新,聚合物在3D打印领域的应用潜力将进一步释放。

标签:

上一篇:全彩3D打印技术赋能火焰主题吉他设计达成音乐创新

下一篇:在陶瓷3D打印中有哪些材料可以用?它们的特性分别是什么

销售热线:158-1687-3821

销售热线:158-1687-3821