ULTEM™、PEI、PAEK、PPSU等高性能工程塑料在轻量化、隔热性能、电绝缘性及耐久性方面表现出显著优势,在众多场景中可替代金属合金,成为更经济、高效的解决方案。基于材料挤出工艺的高性能工程塑料3D打印技术,为工业级制造的定制化与小批量生产提供了低成本轻量化解决方案,这一技术在方程式赛车制造领域已得到充分验证。

本期案例将聚焦电动方程式赛车轻量化零部件的增材制造应用,通过实际案例解析高性能工程塑料3D打印技术如何实现终端轻量化部件的小批量高效生产。

从终端部件到备件:3D打印的全流程应用

德国斯图加特大学GreenTeam学生电动方程式赛车队在新赛季前发布了最新车型E0711-11EVO。该车型以破纪录的前代赛车E0711为基础命名,承载着车队对新赛季的期待。据整车管理负责人KarstenMüller介绍,车队在过去两年中对几乎所有部件进行了重新定制开发,包括采用碳纤维轮圈的轻量化车轮组件、新型制动卡钳,以及通过3D打印技术实现的车身系统零部件。

多样化的3D打印应用场景

3D打印零部件广泛分布于新赛车的不同位置,E0711-11EVO共有约99个部件采用INTAMSYS-远铸智能的FUNMATHT3D打印设备制造。3D打印技术显著提升了零件制造速度,同时车上配备了大量3D打印备件,确保赛事中可快速更换部件,为备战提供有力支持。

E0711-11EVO是GreenTeam首辆大规模采用高性能工程塑料3D打印部件的赛车。相较于机加工部件,3D打印塑料部件使赛车整体重量减轻了50%。

更轻、更快、更经济:3D打印的核心优势

高性能工程塑料因具备足够的机械性能,可满足赛车对部件性能的要求。而3D打印技术则提供了快速、经济的设计修改能力,支持按需打印,成本低且交期短。此外,塑料部件的电绝缘特性在电动赛车制造中更具优势。

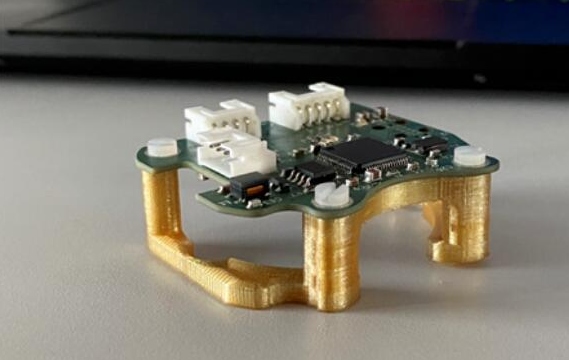

INTAMSYS-远铸智能为GreenTeam提供了FUNMATHT3D打印机、INTAM™线材及3D打印应用咨询。3D打印部件广泛应用于新赛车的电池系统、制动系统、电力电子等关键部位。在赛事极端工况下,高性能工程塑料需满足优异机械性能、高耐化学性、良好阻燃性及高强度重量比等要求。

具体应用中,GreenTeam使用ULTEM™90853D打印了高压电池系统母线。该材料具备高性能、耐化学腐蚀、热稳定等特性,可替代金属部件。与机加工零件相比,3D打印部件显著降低了赛车重量。INTAMSYSFUNMATHT3D打印设备专为PEEK、ULTEM等高性能材料设计,同时兼容PA、PC、ABS等工程塑料。采用PEEK、PPSU、ULTEM等高耐热材料打印的支架、垫片、母线等部件替代了原赛车的金属部件,而ABS、PC则用于定制不同组件的盖子和外壳。

高性能材料3D打印的更广泛应用前景

方程式赛车制造代表着前沿制造技术的开发与应用,与赛车团队的协作过程中,机床及增材制造设备厂商可提炼出先进的制造工艺,进一步巩固市场地位。赛车运动作为技术加速器,过去十年间已将3D打印技术深度融入现代赛车设计、原型制造及参赛车辆零部件生产中。随着技术的不断完善,增材制造零件的应用将从赛车领域自上而下延伸至更广泛的商业环境。

标签:

上一篇:现代化的金属3D打印与传统制造工艺对比分析

下一篇:低温3D打印石英玻璃纳米结构实现半导体领域的技术突破

销售热线:158-1687-3821

销售热线:158-1687-3821