3D加工网此前收到很多关于如何为3D打印部件的3D模型添加螺纹特征的问题。今天,本文将和大家一起学习了解3D打印里如何在塑料和金属件上添加螺纹。

一、在塑料打印部件上添加螺纹

针对专业和工业应用场景,本文提供以下技术路径:

后处理攻丝工艺

首选方案是打印无螺纹基体,后续通过机械加工形成螺纹结构。该工艺利用丝锥或螺纹铣刀在预制孔内切割出精确的螺纹结构,适用于需要一次性装配且无需反复拆解的场景。持续的插拔操作可能导致螺纹磨损,因此更推荐用于永久性连接。

若原始设计包含虚拟螺纹,建议删除特征并将孔径设置为略小于对应丝锥的钻头尺寸。加工时可参考标准丝锥-钻头匹配表确定参数,该数据体系同样适用于3D打印部件。为确保加工精度,建议先使用扩孔钻预处理,再执行手动攻丝操作。

自攻螺钉直接装配

对于具备弹性变形能力的聚合物材料(如尼龙制品),可采用自攻螺钉实现免预处理装配。该类型螺钉通过挤压材料形成配合螺纹,需严格遵循制造商推荐的孔径尺寸规范。此方案特别适用于需要快速装配的弹性塑料部件。

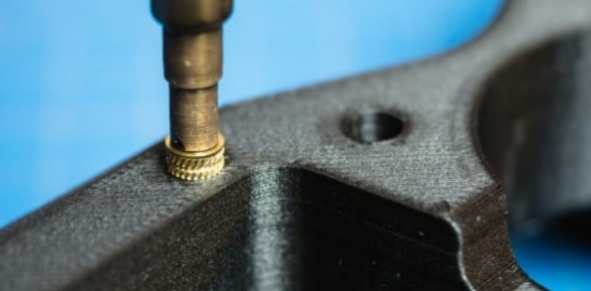

金属嵌件强化方案

当需要更高连接强度时,推荐采用黄铜或钢制螺纹嵌件。常见类型包括:

热熔嵌件:通过电烙铁加热使塑料软化,将嵌件压入形成机械结合

螺旋膨胀嵌件:专为光固化树脂(SLA)设计,避免高温导致的材料变形

设计阶段需注意:嵌件外径应大于螺纹公称直径,且孔位周边需预留足够材料厚度。针对选择性激光烧结(SLS)和多射流熔融(MJF)工艺,需考虑嵌件安装时的几何干涉问题。实际操作中可能需要通过热风枪辅助调整嵌件位置,此时需在嵌件与相邻特征间保留至少6.35mm的操作空间。

原生螺纹打印技术

对于无需反复拆解的装配场景,可直接打印螺纹结构以简化流程。该方案对螺纹尺寸有明确限制:

螺纹高度需大于打印设备最小特征尺寸(通常≥0.5mm)

需避免螺纹齿间产生支撑结构,否则残留支撑会影响功能

建议根据设备特性调整螺纹锥度,确保垂直打印时的结构完整性

设计阶段需预先评估材料收缩率和翘曲变形量,同时考虑去支撑工艺对孔径精度的影响。

二、在金属打印部件上添加螺纹

金属部件的螺纹加工需兼顾材料特性和工艺精度:

机械攻丝与螺纹修复

与塑料加工类似,金属部件可采用攻丝工艺形成标准螺纹。对于激光粉末床融合(LPBF/SLM/DMLS)和电子束熔化(EBM)工艺生产的部件,建议通过丝锥进行二次精加工。该操作可有效清理表面粗糙度,确保螺纹配合精度。

Heli-Coil钢丝螺套方案

针对高强度需求场景,推荐植入Heli-Coil螺纹嵌件。这种由盘绕钢丝制成的修复型嵌件,可显著提升螺纹孔的耐磨性和承载能力,特别适用于3D打印金属件的强度强化。其安装工艺与塑料部件类似,但需注意金属基体的热处理状态。

原生金属螺纹打印

虽然直接打印金属螺纹在理论上可行,但实际工程中存在显著局限:

表面粗糙度可能导致配合问题

尺寸精度难以达到工程标准

材料收缩率影响螺纹功能性

因此更推荐将打印基体与二次机械加工相结合,通过CNC精加工确保螺纹性能。

技术选型决策框架

最终工艺选择需综合评估以下要素:

装配频次(一次性/重复拆解)

载荷等级(静态/动态负载)

配合精度(间隙配合/过盈配合)

生产批量(单件/批量生产)

每种方案在机械性能、成本投入和设备需求层面均存在差异,需根据具体工程要求进行优化配置。

标签:

上一篇:3D打印房屋颠覆建筑行业的传统

下一篇:逆向工程与3D打印技术驱动服务创新

销售热线:158-1687-3821

销售热线:158-1687-3821