在3D打印领域,自动供料系统(AMS)是支撑多材料打印、提升生产效率的核心组件。其通过智能化材料管理,解决了传统单供料系统在材料切换、残留清理、废料回收等方面的技术瓶颈,成为工业级与消费级设备实现复杂制造的关键技术支撑。

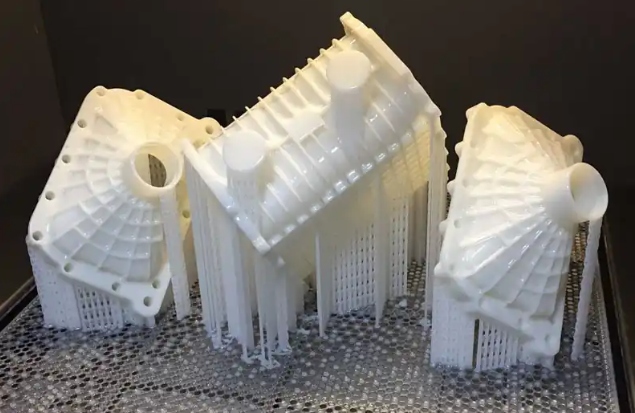

AMS的核心功能在于实现材料的精准供给与动态管理。传统单喷嘴系统仅能支持单一材料打印,而AMS通过多料仓设计(通常4-8个独立料仓)与自动切换机构,可在不中断打印流程的情况下完成材料更换。例如,某工业级设备通过AMS可连续打印支撑材料(水溶性PVA)与主材料(ABS),当打印到支撑结构时自动切换料仓,切换时间低于5秒,层间结合强度不受影响。

材料兼容性与残留控制是AMS的技术难点。不同材料(如PLA、TPU、尼龙)的熔点、粘度差异显著,AMS需通过温度分区控制(喷嘴温度、输送管道温度)避免材料降解或堵塞。例如,打印TPU时输送管道需保持180℃,而切换至PLA时需快速降温至160℃,这一过程通过PID算法实现±2℃的精度控制。此外,AMS内置自动清洗功能,当材料切换时,系统会挤出残留材料至废料盒,确保新材料纯度,残留量低于0.5克/次。

智能算法赋予AMS动态调整能力。基于机器学习的材料管理模型可结合打印任务(如多颜色、多性能区域)、材料特性(如收缩率、流动性)与环境参数(温湿度),自动生成供料策略。例如,当打印件包含刚性结构(PC)与柔性铰链(TPU)时,AMS会优先供给PC材料,并在切换至TPU前启动预加热程序,减少等待时间。数据显示,智能算法使材料切换效率提升40%,废料率降低60%。

AMS的标准化与跨设备兼容性是其普及的关键。工业级AMS通常采用ISO23245标准接口,支持不同品牌设备的料仓互换;消费级产品则通过模块化设计(如快插式料仓)降低使用门槛。例如,某开源项目开发的AMS模块可适配多种FDM设备,用户通过更换料仓即可实现4色打印,成本较专用AMS降低70%。

环保与可持续性是AMS的技术延伸方向。部分高端AMS集成废料回收功能,可将打印残留(如支撑结构、失败件)粉碎后重新造粒,与新料按比例混合使用。例如,某系统通过AMS可将废料回收率提升至85%,混合材料性能保持新料的90%以上。这一功能不仅降低材料成本,更符合循环经济的发展需求。

3D打印AMS的本质是通过智能化、自动化的材料管理,突破传统制造在材料限制与效率瓶颈上的约束。它不仅让多材料、多功能打印从“可能”变为“可行”,更通过动态调整、残留控制与废料回收,为3D打印技术注入更强的经济性与环保性。当材料管理从“手动操作”升级为“智能控制”时,3D打印方可真正释放其“所想即所得”的制造潜力。

在3D打印技术迈向大规模定制与复杂制造的背景下,AMS作为材料管理的核心组件,其技术演进直接决定着行业的边界扩展。

标签:

上一篇:汽车工业中碳纤维3d打印的轻量化创新

下一篇:工业设计中3d打印能用图片吗转换方法有哪些

销售热线:158-1687-3821

销售热线:158-1687-3821