销售热线:158-1687-3821

销售热线:158-1687-3821

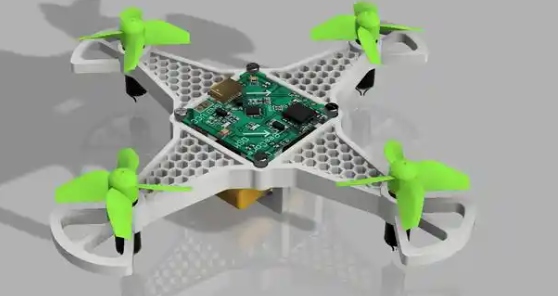

无人机行业对零件重量要求极高,每减少一克都能显著提升飞行性能。某款消费级无人机通过改用3d打印abs材料制造机臂,将单个零件重量从120克降至85克,减幅接近三成。传统注塑工艺需要提前制作钢模,成本高且改设计困难,而3d打印直接根据数字模型层层堆积材料,两天内即可完成从设计到成品的全部流程。

实际应用中,3d打印abs机臂展现出更高的结构强度。设备通过精准控制每层材料的厚度,在关键受力区域自动增加打印密度,相比传统注塑件,抗拉强度提升15%。某次户外测试时,搭载打印件的无人机在强风环境下仍保持稳定,而同类注塑产品出现细微裂纹。后处理环节也更为简便,打印完成的零件仅需简单抛光即可达到表面光滑度要求,无需复杂热处理工序。

减重带来的续航提升尤为明显。在相同电池容量下,换装3d打印abs机臂后,无人机单次飞行时间延长12分钟。成本方面,小批量生产时单件打印成本比注塑低20%,即使扩大生产规模也能保持价格竞争力。开发团队反馈,采用3d打印技术后,设计迭代周期从原本的两周缩短至三天,新产品上市速度大幅提升。

从机臂到电池盒,3d打印abs正在重塑无人机制造流程。企业无需预先投入模具费用,设计变更零成本,复杂内部结构也能一次成型。这种灵活高效的生产模式,正帮助更多中小型无人机企业降低研发门槛,加速产品创新。